In sostanza, un forno a grafite è un'attrezzatura specializzata utilizzata per la lavorazione ad alta temperatura dei materiali, tipicamente in un vuoto o in un'atmosfera controllata e protettiva. È ampiamente impiegato per applicazioni avanzate come la grafitizzazione, la sinterizzazione, il trattamento termico e la fusione, dove temperature estreme e un ambiente puro sono critici.

Un forno a grafite è la soluzione ideale quando è necessario raggiungere temperature molto elevate (spesso superiori a 2000°C) con eccellente uniformità, il tutto proteggendo il materiale dall'ossigeno e da altri contaminanti atmosferici.

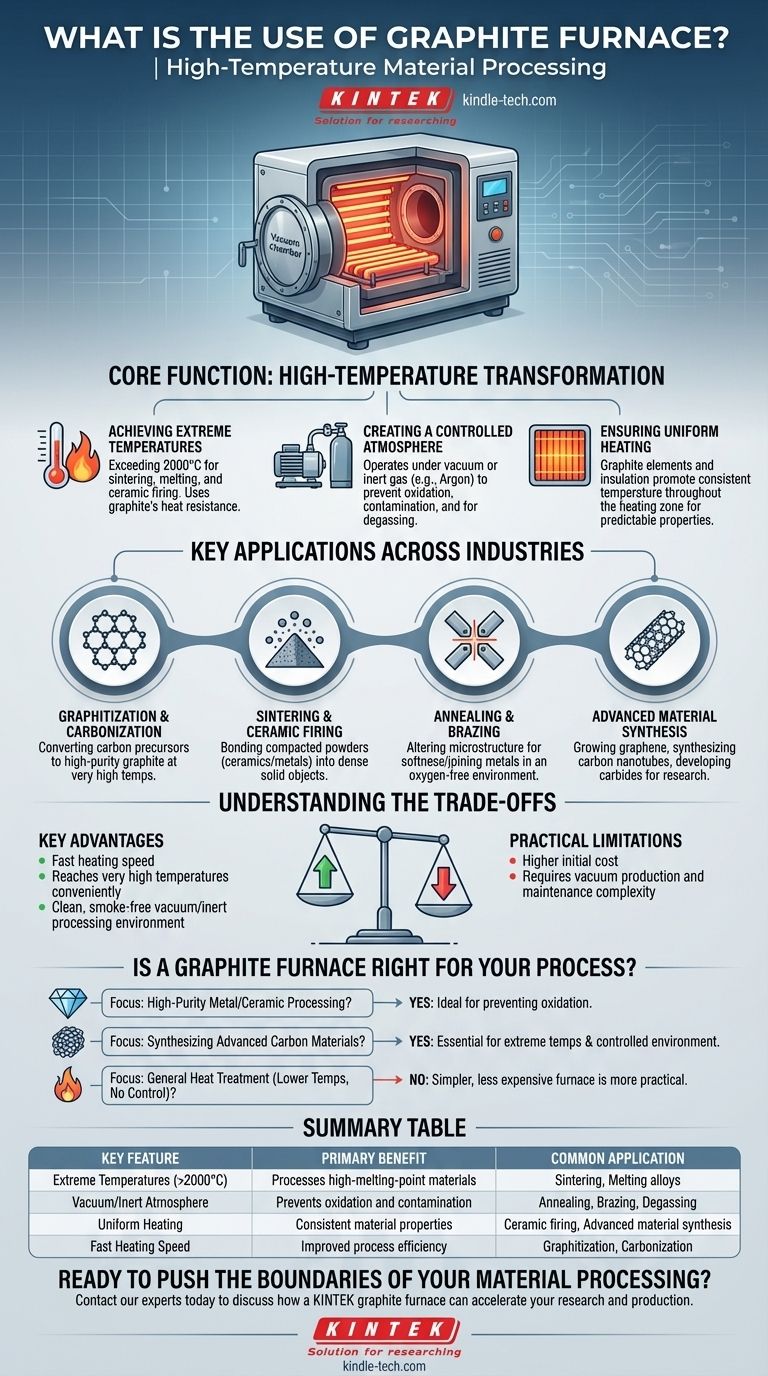

La funzione principale: trasformazione ad alta temperatura

Il design di un forno a grafite sfrutta le proprietà uniche della grafite, che può resistere a calore estremo e ha un'eccellente resistenza elettrica, rendendola un elemento riscaldante ideale.

Raggiungimento di temperature estreme

L'alto punto di fusione e la stabilità della grafite consentono a questi forni di operare a temperature ben oltre i limiti degli elementi riscaldanti metallici convenzionali.

Questa capacità è essenziale per processi come la sinterizzazione (fusione di materiali in polvere), la fusione di leghe ad alta temperatura e la cottura di ceramiche.

Creazione di un'atmosfera controllata

La maggior parte dei forni a grafite opera sotto vuoto o viene riempita con un gas inerte come l'argon.

Questo ambiente controllato è cruciale per prevenire l'ossidazione o la contaminazione di materiali sensibili ad alte temperature. Viene anche utilizzato per processi come il degassamento, che rimuove i gas intrappolati da un materiale.

Garantire un riscaldamento uniforme

Il design degli elementi riscaldanti in grafite e dell'isolamento favorisce un'eccezionale uniformità di temperatura in tutta la zona di riscaldamento.

Questa consistenza assicura che l'intero pezzo venga lavorato in modo uniforme, il che è vitale per ottenere proprietà del materiale prevedibili e affidabili dopo il trattamento.

Applicazioni chiave in tutti i settori

I forni a grafite non sono forni generici; sono strumenti specializzati per processi termici esigenti.

Grafitizzazione e Carbonizzazione

Questa è un'applicazione primaria in cui i materiali precursori contenenti carbonio vengono convertiti in grafite cristallina ad alta purezza a temperature molto elevate.

Sinterizzazione e Cottura di Ceramiche

Il forno viene utilizzato per riscaldare polveri compattate (come ceramiche o metalli) appena al di sotto del loro punto di fusione, facendo sì che le particelle si leghino insieme e formino un oggetto solido e denso.

Ricottura e Brasatura

La ricottura comporta il riscaldamento di un materiale per alterarne la microstruttura, tipicamente per renderlo più morbido e meno fragile. La brasatura utilizza il forno per fondere un metallo d'apporto per unire due altri pezzi di metallo, il tutto in un ambiente pulito e privo di ossigeno.

Sintesi di Materiali Avanzati

Questi forni sono indispensabili nella ricerca e nella produzione per la creazione di materiali di nuova generazione. Ciò include la crescita del grafene, la sintesi di nanotubi di carbonio e lo sviluppo di nuovi tipi di carburi.

Comprendere i compromessi

Sebbene potente, un forno a grafite è un investimento specializzato con chiari vantaggi e limitazioni.

Vantaggi chiave

I principali vantaggi sono la sua velocità di riscaldamento rapida e la capacità di raggiungere comodamente temperature molto elevate.

Il vuoto o l'atmosfera inerte fornisce un ambiente di lavorazione pulito e privo di fumo che previene reazioni chimiche indesiderate.

Limitazioni pratiche

I forni a grafite hanno un costo iniziale più elevato rispetto ai forni ad atmosfera standard.

Il loro funzionamento richiede la complessità aggiuntiva di produrre e mantenere un vuoto. I grandi giunti e le guarnizioni a tenuta di vuoto aumentano i costi operativi e di manutenzione.

Un forno a grafite è adatto al tuo processo?

La scelta di un forno dipende interamente dal materiale, dai requisiti di temperatura e dalle esigenze atmosferiche.

- Se il tuo obiettivo principale è la lavorazione di metalli o ceramiche ad alta purezza: la capacità di vuoto lo rende ideale per prevenire l'ossidazione durante la sinterizzazione, la ricottura o la fusione.

- Se il tuo obiettivo principale è la sintesi di materiali avanzati a base di carbonio: un forno a grafite è essenziale per le temperature estreme e gli ambienti controllati richiesti per la grafitizzazione, la crescita del grafene o la produzione di nanotubi.

- Se il tuo obiettivo principale è il trattamento termico generale a temperature più basse senza controllo atmosferico: un forno più semplice e meno costoso è una scelta più pratica ed economica.

In definitiva, un forno a grafite è lo strumento definitivo per spingere i confini della scienza dei materiali a temperature estreme.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio principale | Applicazione comune |

|---|---|---|

| Temperature estreme (>2000°C) | Processa materiali ad alto punto di fusione | Sinterizzazione, Fusione di leghe |

| Vuoto/Atmosfera inerte | Previene ossidazione e contaminazione | Ricottura, Brasatura, Degassamento |

| Riscaldamento uniforme | Proprietà del materiale consistenti | Cottura di ceramiche, Sintesi di materiali avanzati |

| Velocità di riscaldamento rapida | Migliora l'efficienza del processo | Grafitizzazione, Carbonizzazione |

Pronto a spingere i confini della tua lavorazione dei materiali? Un forno a grafite di KINTEK offre le temperature estreme e gli ambienti incontaminati necessari per la sinterizzazione, la grafitizzazione e la sintesi di materiali avanzati. La nostra attrezzatura da laboratorio è progettata per precisione e affidabilità, garantendo il successo dei tuoi processi termici più esigenti. Contatta i nostri esperti oggi per discutere come un forno a grafite KINTEK può accelerare la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i vantaggi/svantaggi di un forno a grafite rispetto a una sorgente a fiamma? Scegliere l'AAS giusto per il tuo laboratorio

- Perché un forno a grafite è più sensibile di una fiamma? Sbloccare analisi di tracce superiori

- Perché si preferisce spesso un forno a grafite anziché una fiamma per l'atomizzazione? Sensibilità superiore per l'analisi delle tracce

- Qual è lo scopo di un forno a grafite? Raggiungere temperature estreme per materiali avanzati

- Qual è la temperatura della spettrometria di assorbimento atomico con fornetto di grafite? Padroneggiare il programma di riscaldamento multistadio

- Qual è lo svantaggio del forno a grafite? Gestione dei rischi di reattività e contaminazione

- Quali sono le proprietà del materiale grafite? Prestazioni ineguagliabili in condizioni di calore estremo

- Cos'è il metodo del forno a grafite? Raggiungere temperature ultra-elevate con purezza e velocità