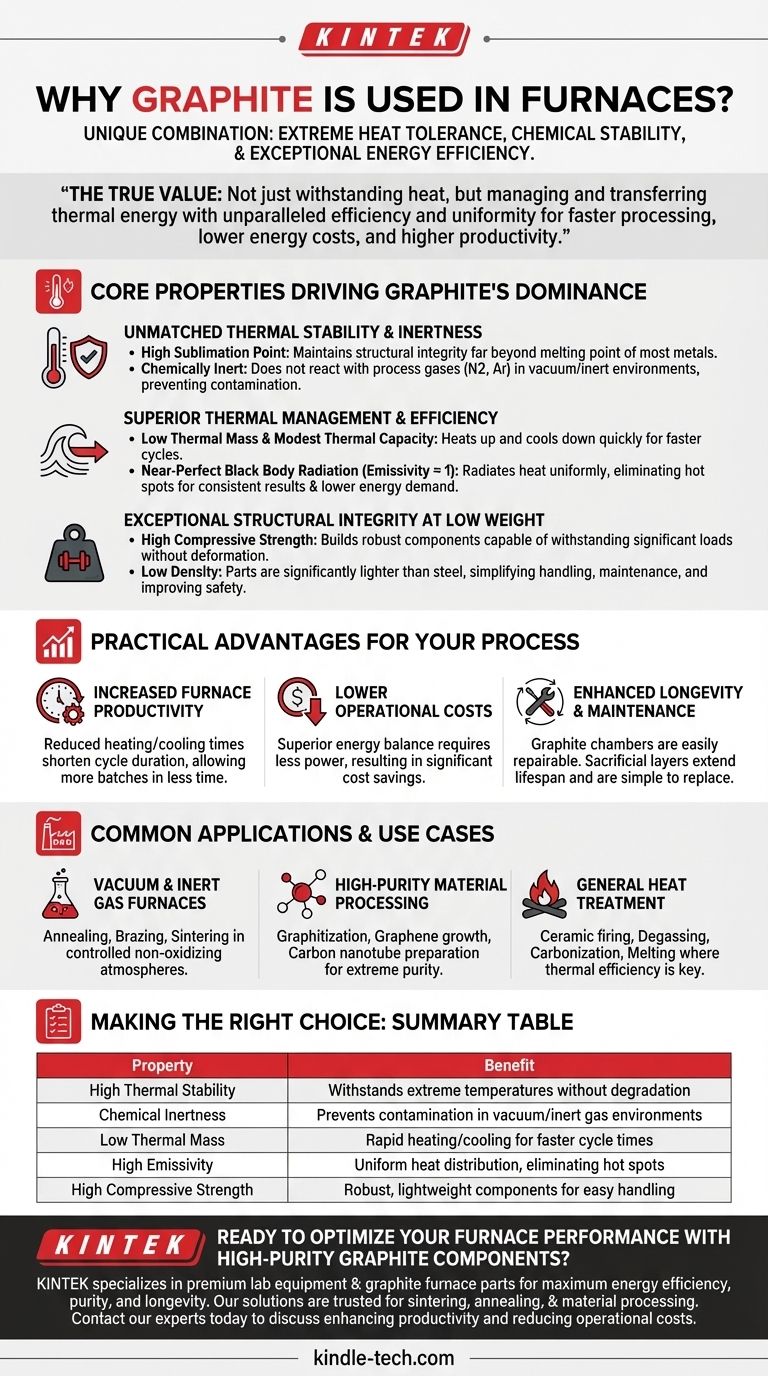

In sostanza, la grafite viene utilizzata nei forni perché possiede una combinazione unica di tolleranza al calore estrema, stabilità chimica ed eccezionale efficienza energetica che pochi altri materiali possono eguagliare. La sua capacità di funzionare in modo affidabile in ambienti ad alta temperatura, sottovuoto o a gas inerte la rende un componente indispensabile per i processi industriali più esigenti.

Il vero valore della grafite in un forno non risiede solo nella sua capacità di resistere al calore, ma nella sua potenza di gestire e trasferire l'energia termica con efficienza e uniformità senza pari. Ciò si traduce in tempi di lavorazione più rapidi, costi energetici inferiori e maggiore produttività.

Le Proprietà Fondamentali che Guidano il Dominio della Grafite

Per capire perché la grafite è così diffusa, dobbiamo esaminare le sue proprietà fondamentali del materiale. Non è una singola caratteristica, ma la sinergia tra diverse che la rende la scelta superiore per la costruzione e i componenti dei forni.

Stabilità Termica e Inerzia Senza Paragoni

La grafite ha un punto di sublimazione estremamente elevato, che le consente di mantenere la sua integrità strutturale a temperature ben superiori al punto di fusione della maggior parte dei metalli.

Fondamentalmente, nei forni sottovuoto o a atmosfera controllata, la grafite è chimicamente inerte. Non reagisce con i gas di processo come azoto e argon, prevenendo la contaminazione dei pezzi in lavorazione.

Gestione Termica ed Efficienza Superiori

La grafite ha una massa termica relativamente bassa e una capacità termica modesta. Ciò significa che si riscalda e si raffredda molto rapidamente, riducendo il tempo necessario per ogni ciclo del forno.

Inoltre, la grafite presenta condizioni di radiazione di corpo nero quasi perfette, con un'emissività vicina a 1. Ciò assicura che il calore venga irradiato uniformemente in tutta la camera del forno, eliminando i punti caldi e fornendo risultati coerenti. Questa combinazione di proprietà porta direttamente a una minore domanda energetica complessiva.

Eccezionale Integrità Strutturale a Basso Peso

Nonostante sia leggera, la grafite ha un'elevata resistenza alla compressione. Ciò consente la costruzione di componenti robusti per forni in grado di sopportare carichi significativi senza deformarsi.

La bassa densità della grafite rende i pezzi del forno significativamente più leggeri rispetto a rastrelliere o elementi metallici comparabili. Ciò semplifica la movimentazione, facilita i cicli di manutenzione e contribuisce a un ambiente di lavoro più sicuro.

Comprendere i Vantaggi Pratici

Queste proprietà fondamentali si traducono direttamente in vantaggi operativi tangibili che influiscono su efficienza, costi e longevità.

Aumento della Produttività del Forno

Poiché la grafite consente tempi di riscaldamento e raffreddamento ridotti, la durata complessiva di ogni ciclo di lavoro è più breve. Ciò consente agli operatori di lavorare più lotti nella stessa quantità di tempo, aumentando direttamente la produttività del forno.

Costi Operativi Inferiori

Il bilancio energetico superiore fornito dai componenti in grafite significa che è necessaria meno energia per raggiungere e mantenere le temperature target. Questa efficienza energetica si traduce in significativi risparmi sui costi durante la vita utile del forno.

Longevità e Manutenzione Migliorate

Le camere dei forni in grafite sono note per essere facilmente riparabili. Per prolungarne ulteriormente la vita utile, possono essere protette con strati sacrificali, che sono più semplici ed economici da sostituire rispetto all'intero rivestimento della camera.

Applicazioni Comuni e Casi d'Uso

Le caratteristiche uniche della grafite la rendono ideale per una vasta gamma di applicazioni ad alta temperatura in cui la precisione e la purezza sono fondamentali.

Forni Sottovuoto e a Gas Inerte

La sua non reattività rende la grafite il materiale di riferimento per processi come la ricottura, la saldobrasatura e la sinterizzazione che devono essere eseguiti in un'atmosfera controllata e non ossidante per proteggere il pezzo.

Lavorazione di Materiali ad Alta Purezza

I forni a grafite sono essenziali in campi che richiedono purezza e controllo della temperatura estremi, come la grafittizzazione, la crescita del grafene e la preparazione di nanotubi di carbonio.

Trattamento Termico Generale

Il materiale è ampiamente utilizzato anche per processi generali tra cui la cottura di ceramiche, lo sfiato, la carbonizzazione e la fusione, dove la sua efficienza termica e stabilità sono molto apprezzate.

Fare la Scelta Giusta per il Tuo Processo

Selezionare il materiale giusto è una decisione strategica basata sugli obiettivi specifici della tua applicazione termica.

- Se il tuo obiettivo principale è la massima efficienza energetica e velocità: La bassa massa termica e l'alta emissività della grafite sono ideali per ottenere cicli di riscaldamento e raffreddamento rapidi e uniformi.

- Se il tuo obiettivo principale è la purezza del processo sottovuoto: L'inerzia chimica della grafite a temperature estreme è essenziale per prevenire la contaminazione di materiali sensibili.

- Se il tuo obiettivo principale è la sicurezza operativa e la facilità di manipolazione: La bassa densità e l'elevata resistenza dei componenti in grafite riducono lo sforzo fisico e il rischio di incidenti rispetto alle alternative metalliche più pesanti.

In definitiva, l'utilizzo della grafite è una scelta deliberata per ottimizzare prestazioni, efficienza e affidabilità negli ambienti termici più esigenti.

Tabella Riassuntiva:

| Proprietà | Vantaggio |

|---|---|

| Elevata Stabilità Termica | Resiste a temperature estreme senza degradazione |

| Inerzia Chimica | Previene la contaminazione in ambienti sottovuoto/gas inerte |

| Bassa Massa Termica | Riscaldamento/raffreddamento rapido per cicli più veloci |

| Elevata Emissività | Distribuzione uniforme del calore, eliminazione dei punti caldi |

| Elevata Resistenza alla Compressione | Componenti robusti e leggeri per una facile manipolazione |

Pronto a ottimizzare le prestazioni del tuo forno con componenti in grafite ad alta purezza? KINTEK è specializzata in apparecchiature e materiali di consumo di prima qualità, inclusi componenti per forni a grafite progettati per la massima efficienza energetica, purezza del processo e longevità. Le nostre soluzioni sono affidabili per i laboratori in applicazioni come sinterizzazione, ricottura e lavorazione dei materiali. Contatta oggi i nostri esperti per discutere come le nostre soluzioni in grafite possono migliorare la tua produttività e ridurre i costi operativi.

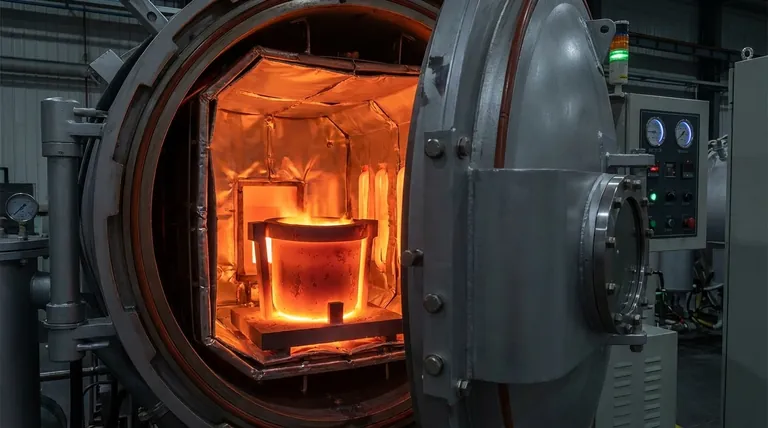

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Qual è lo scopo di un forno a grafite? Raggiungere temperature estreme per materiali avanzati

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite

- Quali sono i vantaggi del forno a grafite? Ottieni precisione e purezza ad alta temperatura

- Quale temperatura può sopportare la grafite? Svelare il suo potenziale di calore estremo

- Qual è l'intervallo di temperatura di un forno a grafite? Sblocca fino a 3000°C per la lavorazione di materiali avanzati.