In sostanza, un forno di bruciatura è un forno specializzato ad alta temperatura utilizzato per vaporizzare completamente o "bruciare" un modello usa e getta, tipicamente fatto di cera o resina, da uno stampo di investimento. Questo processo lascia una cavità perfettamente pulita e vuota, che viene poi riempita con materiale fuso (come metallo o vetro) per creare una fusione precisa. È uno strumento essenziale in campi come l'odontoiatria, la gioielleria e la prototipazione industriale.

Un forno di bruciatura non è semplicemente un dispositivo per riscaldare; è uno strumento di precisione progettato per eseguire un processo di riscaldamento controllato e multistadio. Il suo scopo principale è garantire la rimozione completa e pulita di un modello da uno stampo senza danneggiare lo stampo stesso, aprendo la strada a un prodotto finale impeccabile.

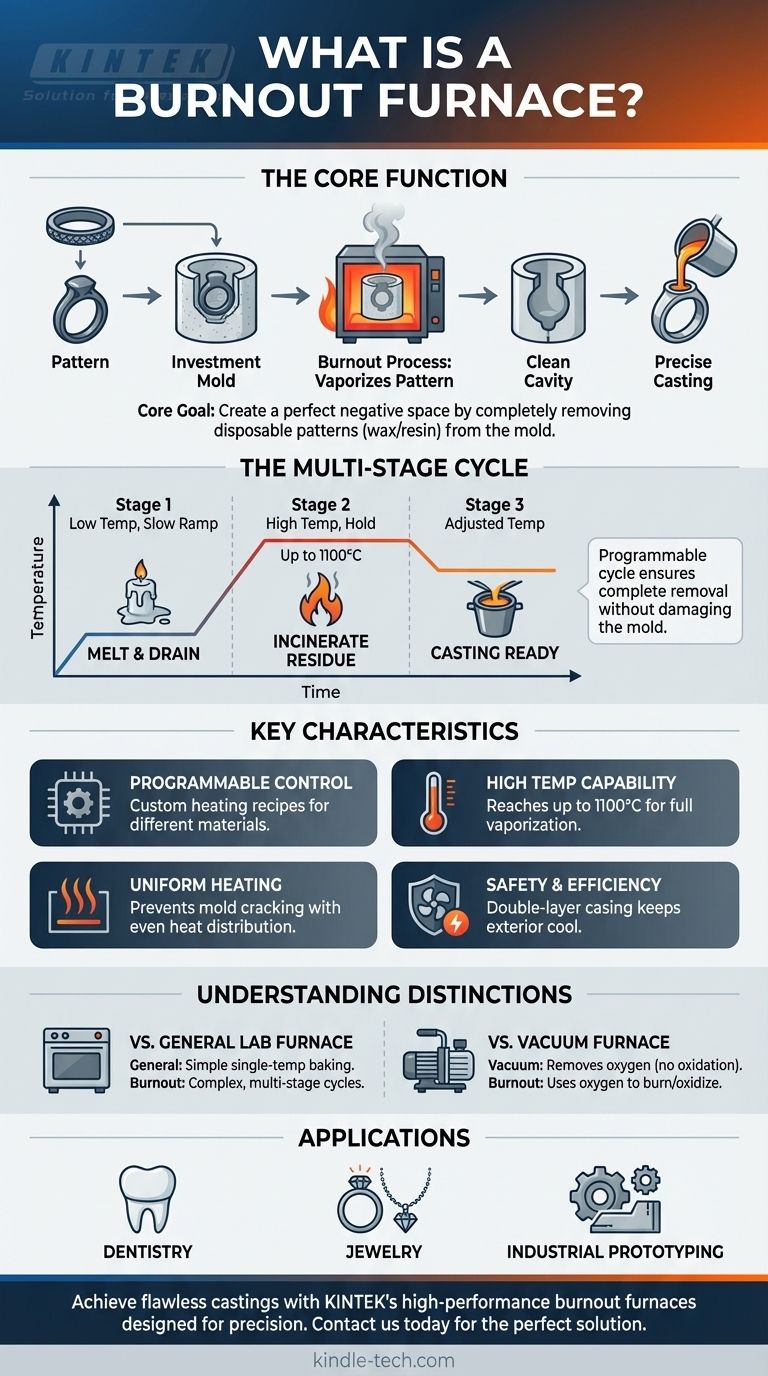

La Funzione Principale: Preparare uno Stampo per la Fusione

Il processo di bruciatura è un passaggio critico nella fusione a cera persa, nota anche come metodo "a cera persa" o "a resina persa". Il ruolo del forno è quello di gestire questa delicata trasformazione con assoluta precisione.

Creazione dello Spazio Negativo

L'intero obiettivo del ciclo di bruciatura è creare uno spazio negativo perfetto. Un modello (ad esempio, un modello in cera di un anello o una corona dentale in resina stampata in 3D) è racchiuso in un materiale simile alla ceramica chiamato investimento. Una volta che l'investimento si indurisce, il forno prende il sopravvento.

Il Ciclo di Bruciatura

Un forno di bruciatura non si limita a riscaldare a una singola temperatura. Segue un ciclo programmabile con più stadi.

Innanzitutto, una rampa lenta a bassa temperatura scioglie la maggior parte del materiale del modello, permettendogli di defluire. Quindi, la temperatura viene aumentata e mantenuta per un periodo per incenerire e vaporizzare completamente qualsiasi residuo rimanente. Infine, la temperatura viene regolata al livello ideale per ricevere il metallo fuso per la fusione.

Perché la Precisione è Critica

Se il riscaldamento è troppo rapido, il modello in espansione può rompere lo stampo di investimento, rovinando la fusione. Se la temperatura non raggiunge un livello sufficientemente alto o non viene mantenuta abbastanza a lungo, uno strato microscopico di residuo carbonioso può rimanere, portando a difetti superficiali nel prodotto finale.

Caratteristiche Chiave di un Forno di Bruciatura

Specifiche caratteristiche di design consentono al forno di svolgere la sua funzione in modo affidabile e sicuro. Queste caratteristiche lo distinguono da un forno da laboratorio generico.

Controllo Programmabile della Temperatura

Questa è la caratteristica più cruciale. I moderni forni di bruciatura possono avere decine di segmenti programmabili, consentendo ai tecnici di creare "ricette" di riscaldamento personalizzate per diversi materiali del modello (cera vs. resina) e tipi di investimento. Ciò garantisce risultati ottimali ogni volta.

Capacità di Alta Temperatura

I forni di bruciatura devono raggiungere temperature sufficientemente elevate per vaporizzare completamente tutto il materiale residuo, operando tipicamente fino a 1100°C (2012°F). Ciò consente anche di portare lo stampo alla temperatura corretta per la fusione, il che impedisce al metallo fuso di raffreddarsi troppo rapidamente.

Riscaldamento Rapido e Uniforme

La camera del forno, spesso realizzata in fibra ceramica, è progettata per una distribuzione del calore rapida e uniforme. Un campo di temperatura uniforme in tutta la camera è vitale per prevenire lo stress termico che potrebbe rompere lo stampo.

Sicurezza ed Efficienza

I design moderni presentano un rivestimento in acciaio a doppio strato con raffreddamento a ventola. Ciò mantiene la superficie esterna del forno a una temperatura sicura (spesso inferiore a 50°C) per l'operatore, anche quando l'interno è alla sua massima temperatura.

Comprendere le Distinzioni

È comune vedere diversi tipi di forni discussi insieme, ma le loro applicazioni sono fondamentalmente diverse. Comprendere queste differenze è fondamentale per selezionare l'attrezzatura giusta.

Forno di Bruciatura vs. Forno da Laboratorio Generico

Un forno di bruciatura è un tipo di forno da laboratorio altamente specializzato. Mentre un forno generico può essere utilizzato per semplice essiccazione o cottura a una singola temperatura, un forno di bruciatura è progettato per i cicli programmabili complessi e multistadio richiesti per la fusione.

Forno di Bruciatura vs. Forno a Vuoto

Questa è una distinzione critica. Un forno di bruciatura opera in atmosfera normale, utilizzando ossigeno per bruciare e ossidare il materiale del modello.

Un forno a vuoto, al contrario, rimuove l'atmosfera per creare un ambiente pulito e privo di ossigeno. Viene utilizzato per processi come la brasatura, la sinterizzazione o il trattamento termico dei metalli dove l'ossidazione sarebbe dannosa per le proprietà del materiale. I due servono scopi quasi opposti.

Fare la Scelta Giusta per il Tuo Processo

L'applicazione specifica detta quali caratteristiche di un forno di bruciatura sono più importanti.

- Se il tuo obiettivo principale è la fusione dentale o di gioielli: Hai bisogno di un forno con controlli programmabili altamente precisi e ripetibili per gestire modelli delicati e ottenere finiture superficiali impeccabili.

- Se il tuo obiettivo principale è la prototipazione industriale: La capacità di creare programmi personalizzati per nuove resine stampate in 3D e le dimensioni della camera del forno saranno le tue considerazioni più importanti.

- Se il tuo obiettivo principale è il riscaldamento generale di laboratorio: Un forno di bruciatura dedicato è probabilmente inutile a meno che il tuo lavoro non richieda specificamente le sue capacità di riscaldamento precise e multistadio per processi come la polimerizzazione o la calcinazione.

In definitiva, un forno di bruciatura è uno strumento specializzato progettato per trasformare un modello in uno stampo perfetto e vuoto, preparando il terreno per una fusione di successo.

Tabella riassuntiva:

| Caratteristica Chiave | Scopo |

|---|---|

| Controllo Programmabile della Temperatura | Esegue cicli di riscaldamento multistadio per diversi materiali |

| Capacità di Alta Temperatura (fino a 1100°C) | Garantisce la completa vaporizzazione dei residui del modello |

| Camera di Riscaldamento Uniforme | Previene la rottura dello stampo e garantisce risultati costanti |

| Involucro Sicuro a Doppio Strato | Protegge gli operatori durante il funzionamento ad alta temperatura |

Pronto a ottenere fusioni impeccabili nel tuo laboratorio? KINTEK è specializzata in forni di bruciatura ad alte prestazioni progettati per precisione e affidabilità in odontoiatria, gioielleria e prototipazione industriale. Le nostre attrezzature garantiscono una preparazione completa e pulita dello stampo con cicli programmabili e riscaldamento uniforme. Contattaci oggi per trovare il forno di bruciatura perfetto per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è la funzione di un forno per porcellana? Cottura di precisione per restauri dentali realistici

- A quale temperatura viene cotta la porcellana? Una guida ai cicli di cottura precisi in odontoiatria

- Qual è la differenza principale tra saldatura (soldering) e brasatura (brazing)? Scegliere il metodo giusto per unire i metalli

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Perché la porcellana viene cotta sottovuoto? Per eliminare la porosità per una resistenza e traslucenza superiori