In sostanza, un forno ad atmosfera è un forno industriale specializzato utilizzato per il trattamento termico dei materiali all'interno di un ambiente gassoso precisamente controllato. La sua funzione principale è quella di consentire processi ad alta temperatura come ricottura, brasatura e sinterizzazione, impedendo al materiale di reagire con l'ossigeno o altri elementi presenti nell'aria. Questo controllo è essenziale per i materiali soggetti a ossidazione, garantendo una finitura pulita e preservandone le proprietà desiderate.

Il vero valore di un forno ad atmosfera non è solo la sua capacità di generare calore, ma il suo potere di controllare la chimica del processo di riscaldamento. Crea una bolla protettiva, permettendo ai materiali di essere trasformati dalla temperatura senza essere degradati dal loro ambiente.

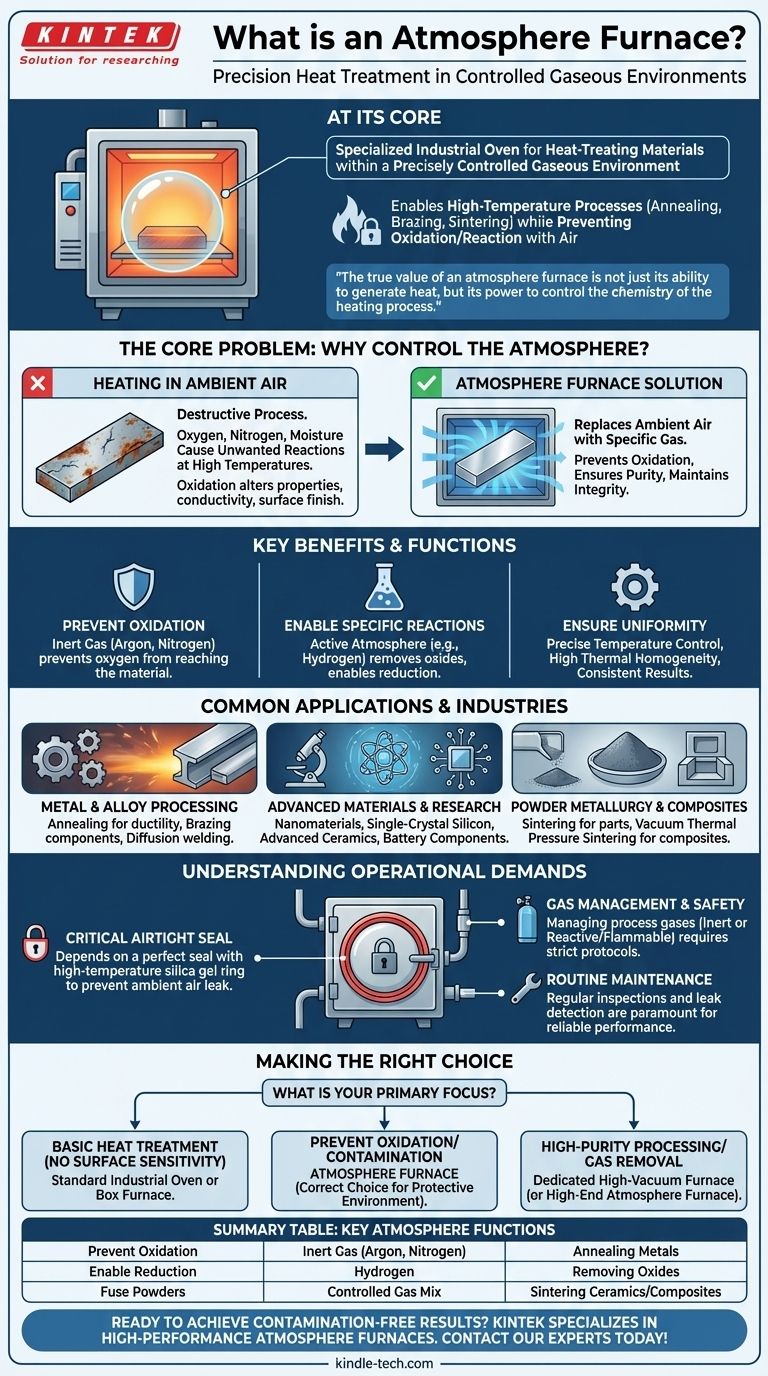

Il Problema Fondamentale: Perché Controllare l'Atmosfera?

Riscaldare molti materiali nell'aria ambiente è un processo distruttivo. L'ossigeno, l'azoto e l'umidità nell'aria possono causare reazioni chimiche indesiderate ad alte temperature. Un forno ad atmosfera è progettato per risolvere questo problema fondamentale.

Prevenzione dell'Ossidazione e della Contaminazione

Molti metalli e leghe formano uno strato di ossido quando riscaldati. Questa ossidazione può alterare le proprietà meccaniche, la conduttività elettrica e la finitura superficiale di un materiale.

Un forno ad atmosfera sostituisce l'aria ambiente con un gas specifico, come un gas inerte come argon o azoto. Questa atmosfera protettiva impedisce all'ossigeno di raggiungere il materiale, garantendo che la sua purezza e integrità siano mantenute.

Abilitazione di Reazioni Chimiche Specifiche

Oltre a essere semplicemente protettiva, l'atmosfera può essere una parte attiva del processo. Ad esempio, un'atmosfera di idrogeno può essere utilizzata per rimuovere attivamente gli ossidi dalla superficie di un materiale, un processo noto come riduzione.

Altri processi, come la sinterizzazione, si basano su un'atmosfera controllata per fondere insieme materiali in polvere senza fonderli, il che è fondamentale per la produzione di ceramiche avanzate e materiali compositi.

Garantire Uniformità e Precisione

I forni ad atmosfera sono progettati per prestazioni termiche eccezionali. Forniscono un controllo preciso della temperatura e un'elevata omogeneità termica, il che significa che la temperatura è costante in tutta la camera di riscaldamento.

Questa uniformità è cruciale per ottenere risultati stabili e ripetibili, specialmente in applicazioni sensibili come la produzione di semiconduttori, batterie e altri materiali avanzati.

Applicazioni Comuni e Industrie

La capacità di controllare sia il calore che la chimica rende i forni ad atmosfera indispensabili in vari settori di alto valore.

Lavorazione di Metalli e Leghe

Questi forni sono ampiamente utilizzati per la ricottura dei metalli per aumentarne la duttilità, la brasatura di componenti per creare giunti robusti e la saldatura per diffusione di metalli dissimili.

Materiali Avanzati e Ricerca

Laboratori universitari, istituti di ricerca e industrie ad alta tecnologia utilizzano forni ad atmosfera per lo sviluppo e la lavorazione di una vasta gamma di materiali. Ciò include nanomateriali, silicio monocristallino, ceramiche avanzate e componenti di batterie di nuova generazione.

Metallurgia delle Polveri e Compositi

Il forno è essenziale per creare parti da materiali in polvere. Consente la sinterizzazione e la sinterizzazione a pressione termica sotto vuoto, che sono processi fondamentali per la produzione di materiali compositi, leghe a base di polvere e ceramiche strutturali.

Comprendere le Esigenze Operative

Sebbene potente, un forno ad atmosfera non è un semplice equipaggiamento "imposta e dimentica". La sua efficacia dipende interamente dalla sua integrità operativa.

La Criticità di una Tenuta Perfetta

L'intero sistema si basa su una tenuta ermetica. Lo sportello del forno è tipicamente dotato di un anello in gel di silice resistente alle alte temperature per impedire all'aria ambiente di fuoriuscire nella camera.

Anche una piccola perdita può compromettere l'atmosfera controllata, annullare i benefici del processo e portare a difetti del prodotto.

Gestione del Gas e Sicurezza

Il funzionamento del forno richiede la gestione di una fornitura di gas di processo. Questi possono variare da semplici gas inerti come l'argon a gas reattivi o infiammabili come l'idrogeno, che richiedono rigorosi protocolli di sicurezza e procedure di manipolazione.

Manutenzione Ordinaria e Rilevamento delle Perdite

Per garantire prestazioni affidabili, la manutenzione preventiva di routine non è facoltativa. Ciò include ispezioni visive regolari e, soprattutto, test periodici di rilevamento delle perdite. Identificare e riparare qualsiasi fonte di perdita è fondamentale per mantenere l'integrità dell'atmosfera controllata.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'attrezzatura di riscaldamento corretta dipende interamente dalla sensibilità chimica del tuo materiale e dal risultato desiderato del tuo processo.

- Se il tuo obiettivo principale è un trattamento termico di base senza sensibilità superficiale: Un forno industriale standard o un forno a muffola potrebbe essere sufficiente e più conveniente.

- Se il tuo obiettivo principale è prevenire qualsiasi ossidazione o contaminazione superficiale: Un forno ad atmosfera è la scelta corretta, in quanto fornisce l'ambiente protettivo necessario.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza o la rimozione di tutti i gas: Potrebbe essere necessario considerare un forno ad alto vuoto dedicato, sebbene molti forni ad atmosfera possano raggiungere un vuoto sufficiente per un'ampia gamma di applicazioni.

In definitiva, scegliere un forno ad atmosfera è una decisione di investire in un controllo preciso sulla qualità finale e sulle prestazioni del tuo materiale.

Tabella Riepilogativa:

| Funzione Chiave | Tipo di Atmosfera | Applicazione Comune |

|---|---|---|

| Prevenire l'Ossidazione | Gas Inerte (Argon, Azoto) | Ricottura dei Metalli |

| Consentire la Riduzione | Idrogeno | Rimozione degli Ossidi |

| Fondere Polveri | Miscela di Gas Controllata | Sinterizzazione di Ceramiche/Compositi |

Pronto a ottenere risultati senza contaminazioni nel tuo laboratorio? KINTEK è specializzata in forni ad atmosfera ad alte prestazioni per ricottura, brasatura e sinterizzazione precise. Le nostre attrezzature garantiscono il riscaldamento uniforme e le tenute ermetiche che le tue esigenze di R&S o di produzione richiedono. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per la lavorazione dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura