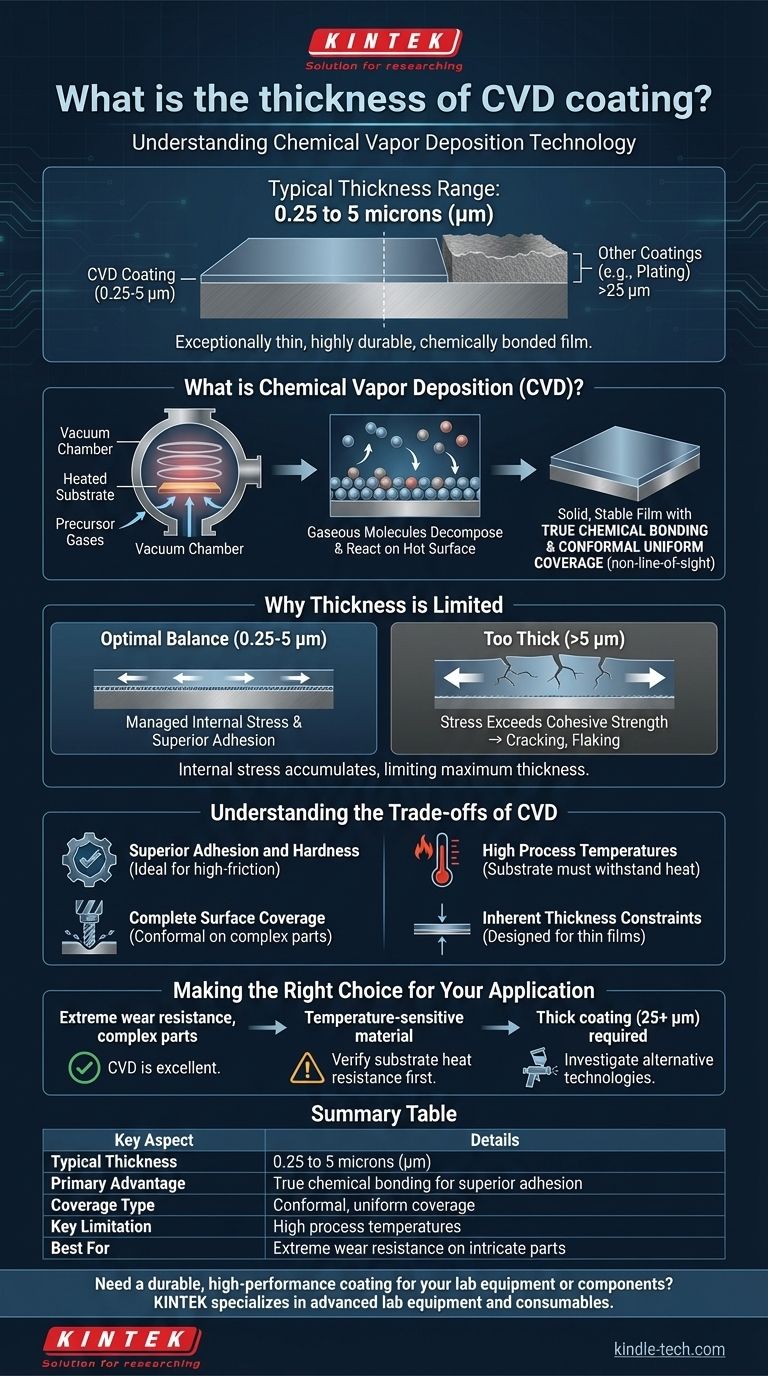

Nella maggior parte delle applicazioni industriali, lo spessore di un rivestimento a deposizione chimica da vapore (CVD) varia tipicamente da 0,25 a 5 micron (µm). Questo processo crea un film eccezionalmente sottile ma altamente durevole e resistente all'usura. Il rivestimento non è semplicemente applicato sulla superficie; è legato chimicamente al substrato a livello molecolare.

Il principio fondamentale da comprendere è che la CVD crea un film ad alte prestazioni ultrasottile "coltivandolo" direttamente su un pezzo attraverso una reazione chimica. Questo processo si traduce in un'adesione superiore, ma introduce anche stress interni che limitano intrinsecamente lo spessore massimo del rivestimento.

Cos'è la deposizione chimica da vapore (CVD)?

La CVD è un processo di rivestimento sofisticato che trasforma molecole gassose in un materiale solido direttamente sulla superficie di un substrato. È meno simile alla pittura e più simile al controllo preciso di una reazione chimica per costruire un nuovo strato superficiale atomo per atomo.

Il processo fondamentale spiegato

Il processo prevede il posizionamento di un pezzo, o substrato, all'interno di una camera di reazione sotto vuoto. Vengono quindi introdotti gas precursori volatili. Quando la camera viene riscaldata a una specifica temperatura di reazione, questi gas si decompongono e reagiscono sul substrato caldo, formando un film solido e stabile che si lega alla superficie.

Vera adesione chimica

A differenza di molti altri metodi di rivestimento, la CVD crea un vero e proprio legame chimico tra il rivestimento e il materiale substrato. Ad esempio, per creare un rivestimento di nitruro di titanio (TiN), vengono utilizzati gas come tetracloruro di titanio ($\text{TiCl}_4$) e azoto ($\text{N}_2$), che reagiscono per formare un nuovo strato integrato. Ciò si traduce in un'adesione eccezionale difficile da replicare con altri metodi.

Copertura conforme e uniforme

Un vantaggio chiave della CVD è la sua natura non di linea di vista. Poiché il rivestimento è formato da un gas che riempie l'intera camera, può depositare un film uniforme su tutte le superfici esposte di un pezzo. Ciò include geometrie complesse, fori ciechi, filettature e passaggi interni impossibili da rivestire con processi di linea di vista come il PVD.

Perché lo spessore è limitato

Lo spessore di un rivestimento CVD non è arbitrario; è una conseguenza diretta del processo di deposizione stesso. I fattori chiave sono l'equilibrio tra la velocità di deposizione e la gestione dello stress interno.

L'equilibrio tra deposizione e stress

Man mano che il film di rivestimento viene costruito strato dopo strato, si accumula uno stress interno all'interno del materiale. Se il rivestimento diventa troppo spesso, questo stress può superare la resistenza coesiva del materiale, portando a screpolature, sfaldamento o delaminazione dal substrato. L'intervallo da 0,25 a 5 micron rappresenta l'equilibrio ottimale tra prestazioni e integrità strutturale.

Controllo del processo e ripetibilità

Lo spessore finale è gestito con precisione controllando variabili come temperatura, velocità di flusso dei gas, pressione e tempo di deposizione. I moderni processi CVD offrono un'eccellente ripetibilità, garantendo uno spessore del rivestimento costante da un lotto all'altro.

Comprendere i compromessi della CVD

Come ogni processo avanzato, la CVD presenta una serie distinta di vantaggi e limitazioni che la rendono adatta per applicazioni specifiche.

Vantaggio: adesione e durezza superiori

Il legame chimico creato durante il processo CVD si traduce in un'adesione senza pari. I rivestimenti risultanti sono spesso estremamente duri e altamente resistenti all'abrasione e all'usura, rendendoli ideali per utensili da taglio e componenti ad alto attrito.

Vantaggio: copertura completa della superficie

Per i pezzi con forme intricate o irregolari, come punte da trapano o frese, la capacità della CVD di fornire un rivestimento conforme è un vantaggio critico. Assicura che ogni superficie funzionale riceva protezione.

Limitazione: alte temperature di processo

La CVD è un processo ad alta temperatura. Questo calore è necessario per guidare la reazione chimica, ma limita i tipi di materiali di base che possono essere rivestiti. Il substrato deve essere in grado di resistere alla temperatura di processo senza deformarsi, fondersi o perdere le sue proprietà essenziali.

Limitazione: vincoli di spessore intrinseci

Il processo è fondamentalmente progettato per creare film sottili. Le applicazioni che richiedono un accumulo di materiale molto spesso (ben oltre i 5 micron) non sono adatte alla CVD a causa dei limiti di stress interno.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di rivestimento dipende interamente dai requisiti specifici del tuo progetto.

- Se la tua attenzione principale è la resistenza estrema all'usura su parti complesse: La CVD è una scelta eccellente grazie alla sua natura conforme e all'adesione superiore dei suoi rivestimenti duri legati chimicamente.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura: Devi prima verificare che il substrato possa resistere alle alte temperature del processo CVD senza essere compromesso.

- Se la tua attenzione principale richiede un rivestimento spesso (ad esempio, 25+ micron): Dovresti indagare su tecnologie alternative come la spruzzatura termica o la placcatura, poiché la CVD è fondamentalmente un processo a film sottile.

In definitiva, comprendere che la forza della CVD risiede nella sua natura sottile e legata chimicamente è la chiave per sfruttare i suoi vantaggi unici per le applicazioni giuste.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Intervallo di spessore tipico | Da 0,25 a 5 micron (µm) |

| Vantaggio principale | Legame chimico reale per un'adesione superiore |

| Tipo di copertura | Copertura conforme e uniforme su geometrie complesse |

| Limitazione chiave | Alte temperature di processo (il substrato deve resistere al calore) |

| Ideale per | Resistenza estrema all'usura su parti intricate |

Hai bisogno di un rivestimento durevole e ad alte prestazioni per le apparecchiature o i componenti del tuo laboratorio?

I film ultrasottili e precisi creati dalla deposizione chimica da vapore (CVD) offrono una resistenza all'usura e una copertura uniforme senza pari, anche su parti complesse. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per laboratori, comprese soluzioni di rivestimento su misura per le esigenze di laboratorio.

Possiamo aiutarti a determinare se la CVD è la scelta giusta per la tua applicazione, garantendo prestazioni e longevità ottimali.

Contatta oggi i nostri esperti tramite il nostro Modulo di contatto per discutere le tue esigenze specifiche e scoprire i vantaggi che possiamo portare al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura