Nella pirolisi sotto vuoto, la temperatura operativa rientra tipicamente tra 400°C e 600°C (circa 750°F e 1100°F). Questo intervallo specifico non è arbitrario; è attentamente controllato per bilanciare la velocità di decomposizione termica rispetto all'efficiente rimozione dei preziosi prodotti liquidi e gassosi, un processo fondamentalmente alterato dall'ambiente a bassa pressione.

La sfida principale nella pirolisi non è solo riscaldare un materiale, ma controllare le reazioni chimiche che ne conseguono. La pirolisi sotto vuoto sfrutta temperature moderate combinate con bassa pressione per estrarre selettivamente combustibili liquidi di alta qualità (bio-olio) impedendo che si degradino in carbone e gas di minor valore.

Il Principio: Riscaldare, Decomporre, Estrarre

Cosa Succede Durante la Pirolisi?

La pirolisi è la decomposizione termica di materiale organico in assenza di ossigeno. Quando vengono riscaldate, le molecole polimeriche a catena lunga nelle materie prime come biomassa, plastica o pneumatici diventano instabili e si spezzano.

Il processo crea tre prodotti principali: un residuo solido (carbone), un liquido condensabile (bio-olio o olio di pirolisi) e gas non condensabili (syngas).

Effetto Diretto della Temperatura sui Prodotti

La distribuzione finale di questi tre prodotti dipende fortemente dalla temperatura e dalla velocità di riscaldamento.

Come regola generale, temperature più basse e velocità di riscaldamento più lente favoriscono la produzione di carbone solido. Al contrario, temperature molto elevate favoriscono la produzione di syngas. La pirolisi veloce e lampo mira a una via di mezzo per massimizzare il bio-olio liquido.

Come il Vuoto Cambia l'Equazione

L'introduzione di un vuoto altera fondamentalmente la dinamica del processo, consentendo un maggiore controllo sui prodotti finali rispetto alla pirolisi a pressione atmosferica.

Abbassamento del Punto di Ebollizione

La funzione principale del vuoto è abbassare la pressione all'interno del reattore. Ciò riduce il punto di ebollizione dei composti volatili creati dalla decomposizione della materia prima.

Pensala come l'ebollizione dell'acqua: a livello del mare, bolle a 100°C, ma su un'alta montagna, dove la pressione atmosferica è più bassa, bolle a una temperatura molto più bassa. La pirolisi sotto vuoto applica questo stesso principio ai vapori chimici.

Soppressione delle Reazioni Secondarie

Nella pirolisi convenzionale, i vapori caldi indugiano nel reattore, dove possono decomporsi ulteriormente (cracking secondario) in gas permanenti o ri-polimerizzarsi sulle superfici solide formando più carbone.

Il vuoto agisce come un meccanismo di estrazione rapida. Tira rapidamente i vapori primari fuori dalla zona calda di reazione non appena si formano, non dando loro il tempo di subire queste indesiderate reazioni secondarie.

L'Impatto sulla Qualità del Bio-Olio

Questa rimozione immediata dei vapori è la chiave per l'elevata qualità dell'output della pirolisi sotto vuoto. Il bio-olio risultante ha una viscosità inferiore, un contenuto di ossigeno inferiore e una maggiore stabilità perché le sue molecole non sono state sottoposte a cracking e degradazione a causa di una prolungata esposizione al calore.

Comprendere i Compromessi

Scegliere la giusta temperatura è un atto di bilanciamento tra velocità di reazione, resa del prodotto e costo operativo. Non esiste un'unica temperatura "migliore"; è sempre relativa al risultato desiderato.

Temperatura vs. Resa del Prodotto

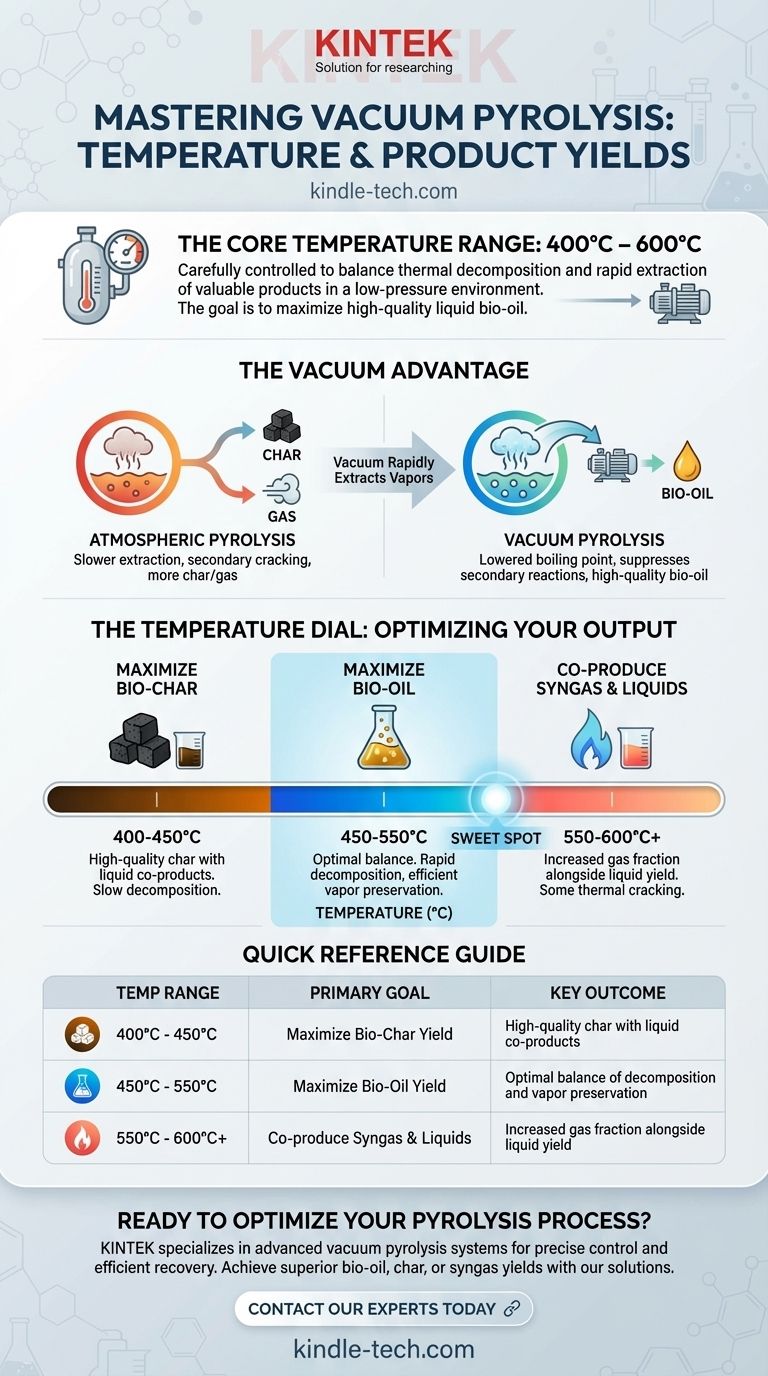

L'intervallo da 400°C a 600°C rappresenta una finestra critica per l'ottimizzazione del prodotto.

- Sotto i 400°C: La decomposizione è troppo lenta per la maggior parte delle applicazioni industriali, producendo principalmente carbone.

- 450°C - 550°C: Questo è spesso il "punto ottimale" per massimizzare la resa di bio-olio. La temperatura è abbastanza alta per una rapida decomposizione e il vuoto è efficiente nel preservare i preziosi vapori liquidi.

- Sopra i 600°C: L'energia termica diventa così elevata da iniziare a scomporre i vapori di olio in syngas, anche con la rapida estrazione del vuoto. Ciò sposta l'output dai liquidi verso il gas.

Il Costo del Vuoto

L'implementazione e il mantenimento di un sistema a vuoto aggiungono una complessità e un costo significativi a un reattore di pirolisi. Richiede guarnizioni robuste, potenti pompe per il vuoto e un maggiore consumo energetico.

Questo investimento viene ponderato rispetto alla resa maggiore e alla qualità superiore (e quindi al valore monetario più elevato) del bio-olio prodotto.

Sensibilità della Materia Prima

La temperatura ideale può anche variare in base alla specifica materia prima lavorata. Materiali diversi, come legno, rifiuti agricoli o plastica, hanno diverse composizioni chimiche e cinetiche di decomposizione, richiedendo una messa a punto dei parametri di processo.

Selezionare la Temperatura Giusta per il Tuo Obiettivo

La temperatura target all'interno dell'intervallo di pirolisi sotto vuoto dovrebbe essere dettata dal tuo obiettivo primario. Usalo come guida per la progettazione e l'ottimizzazione del processo.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio: Opera al centro dell'intervallo, tipicamente 450°C - 550°C, per ottenere un alto tasso di decomposizione minimizzando il cracking secondario dei vapori.

- Se il tuo obiettivo principale è produrre bio-carbone di alta qualità: Usa l'estremità inferiore dell'intervallo, circa 400°C - 450°C. Ciò massimizza la resa solida mentre il vuoto consente il recupero di preziosi co-prodotti liquidi che altrimenti andrebbero persi.

- Se il tuo obiettivo principale è la co-produzione di syngas e liquidi: Esplora l'estremità superiore, da 550°C a 600°C o leggermente superiore. Ciò promuove intenzionalmente un certo cracking termico per aumentare la frazione di gas insieme a una resa liquida ancora significativa.

In definitiva, la temperatura nella pirolisi sotto vuoto non è un numero fisso, ma una manopola di controllo precisa per ingegnerizzare il tuo output chimico desiderato.

Tabella Riassuntiva:

| Intervallo di Temperatura | Obiettivo Principale | Risultato Chiave |

|---|---|---|

| 400°C - 450°C | Massimizzare la Resa di Bio-Carbone | Carbone di alta qualità con co-prodotti liquidi |

| 450°C - 550°C | Massimizzare la Resa di Bio-Olio | Equilibrio ottimale tra decomposizione e conservazione dei vapori |

| 550°C - 600°C+ | Co-produrre Syngas e Liquidi | Aumento della frazione di gas insieme alla resa liquida |

Pronto a ottimizzare il tuo processo di pirolisi per rese superiori di bio-olio, carbone o syngas? In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, inclusi sistemi di pirolisi sotto vuoto progettati per un controllo preciso della temperatura e un efficiente recupero dei prodotti. Sia che tu stia lavorando biomassa, plastica o altre materie prime, le nostre soluzioni ti aiutano a ottenere rese più elevate e una migliore qualità del prodotto. Contatta oggi i nostri esperti per discutere come le nostre apparecchiature da laboratorio possono migliorare i tuoi sforzi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio