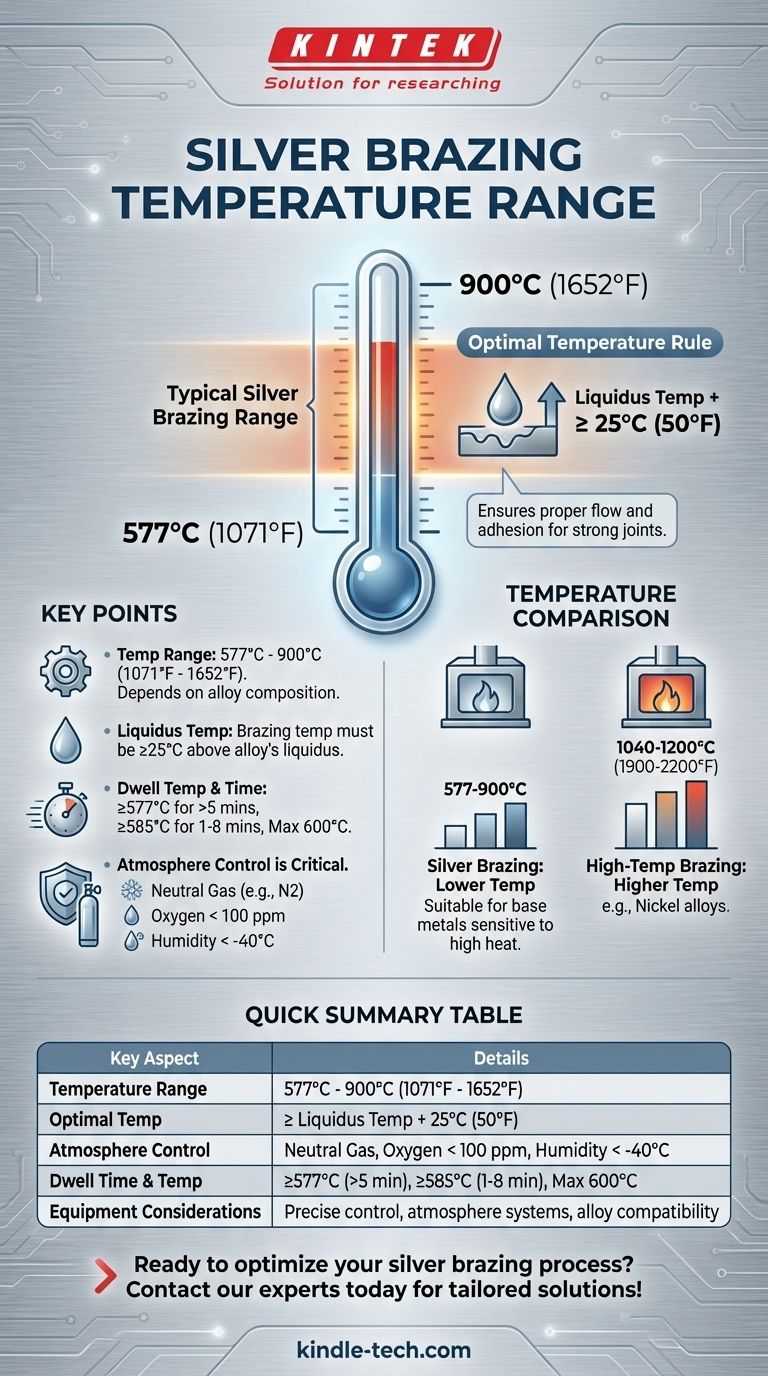

La brasatura d'argento, un processo utilizzato per unire metalli, comporta il riscaldamento di un metallo d'apporto (lega a base d'argento) a una temperatura superiore al suo punto di fusione ma inferiore al punto di fusione dei metalli di base da unire. L'intervallo di temperatura per la brasatura d'argento dipende tipicamente dalla lega specifica utilizzata, ma generalmente rientra tra 577°C (1071°F) e 900°C (1652°F). La temperatura ottimale è solitamente almeno 25°C (50°F) al di sopra della temperatura di liquidus della lega di brasatura per garantire un flusso e un'adesione adeguati. I fattori chiave che influenzano l'intervallo di temperatura includono la composizione della lega, i metalli di base da unire e la resistenza desiderata della giunzione. Un controllo adeguato dell'atmosfera, come il mantenimento di un ambiente di gas neutro con basso ossigeno e umidità, è anche fondamentale per una brasatura di successo.

Punti chiave spiegati:

-

Intervallo di temperatura per la brasatura d'argento:

- La brasatura d'argento avviene tipicamente all'interno di un intervallo di temperatura compreso tra 577°C (1071°F) e 900°C (1652°F). Questo intervallo assicura che il metallo d'apporto si fonda e fluisca correttamente senza danneggiare i metalli di base.

- La temperatura esatta dipende dalla specifica lega d'argento utilizzata, poiché leghe diverse hanno punti di fusione variabili.

-

Importanza della temperatura di liquidus:

- La temperatura di brasatura dovrebbe essere almeno 25°C (50°F) al di sopra della temperatura di liquidus della lega di brasatura. La temperatura di liquidus è il punto in cui la lega diventa completamente liquida.

- Mantenere questa temperatura garantisce che il metallo d'apporto fluisca adeguatamente per formare giunzioni forti e durevoli.

-

Selezione della temperatura ottimale:

- La temperatura più bassa possibile all'interno dell'intervallo raccomandato è preferita per minimizzare lo stress termico sui metalli di base e ridurre il consumo energetico.

- Ad esempio, se la temperatura di liquidus di una lega d'argento è 600°C (1112°F), la temperatura di brasatura dovrebbe essere almeno 625°C (1157°F).

-

Controllo dell'atmosfera:

- Un'atmosfera controllata è fondamentale per una brasatura di successo. L'ambiente dovrebbe essere privo di ossidanti, ossigeno e umidità.

- Le condizioni ideali includono:

- Gas neutro (es. azoto puro).

- Contenuto di ossigeno < 100 ppm.

- Umidità < -40°C.

- Questo previene l'ossidazione e assicura una corretta bagnabilità del metallo d'apporto.

-

Temperatura e tempo di mantenimento:

- La temperatura di mantenimento (la temperatura mantenuta durante la brasatura) e la durata sono parametri critici.

- Per la brasatura d'argento, i parametri tipici includono:

- ≥577°C (1071°F) per più di 5 minuti.

- ≥585°C (1085°F) per 1-8 minuti.

- Una temperatura massima di 600°C (1112°F) per evitare il surriscaldamento.

-

Confronto con la brasatura ad alta temperatura:

- La brasatura d'argento opera a temperature inferiori rispetto alla brasatura ad alta temperatura di materiali come le leghe di nichel, che avviene a 1040-1200°C (1900-2200°F).

- Questo rende la brasatura d'argento adatta per unire materiali che non possono sopportare temperature estremamente elevate.

-

Considerazioni pratiche per gli acquirenti di attrezzature:

- Quando si seleziona l'attrezzatura per la brasatura, assicurarsi che possa mantenere un controllo preciso della temperatura all'interno dell'intervallo richiesto.

- Considerare la necessità di sistemi di controllo dell'atmosfera, come forni a vuoto o ambienti a gas inerte, per ottenere condizioni di brasatura ottimali.

- Valutare la compatibilità dell'attrezzatura con le specifiche leghe d'argento e i metalli di base utilizzati.

Comprendendo questi punti chiave, gli acquirenti di attrezzature e materiali di consumo possono prendere decisioni informate sui materiali e gli strumenti necessari per operazioni di brasatura d'argento di successo.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Intervallo di temperatura | Da 577°C (1071°F) a 900°C (1652°F) |

| Temperatura di liquidus | Temperatura di brasatura ≥ 25°C (50°F) sopra la temperatura di liquidus per un flusso adeguato |

| Controllo dell'atmosfera | Gas neutro, ossigeno < 100 ppm, umidità < -40°C |

| Temperatura e tempo di mantenimento | ≥577°C (1071°F) per >5 min, ≥585°C (1085°F) per 1-8 min, max 600°C (1112°F) |

| Considerazioni sull'attrezzatura | Controllo preciso della temperatura, sistemi atmosferici, compatibilità lega/metallo di base |

Pronto a ottimizzare il tuo processo di brasatura d'argento? Contatta i nostri esperti oggi stesso per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante