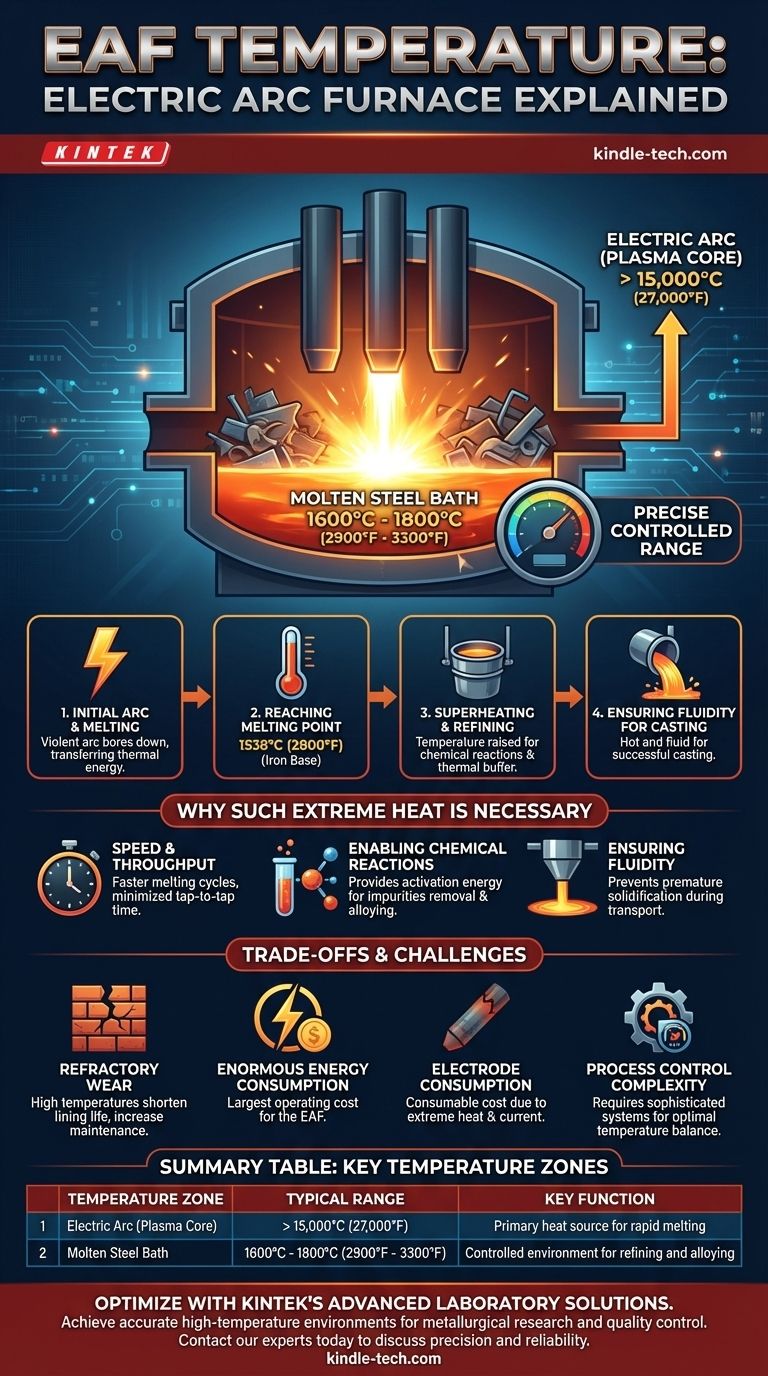

In un forno ad arco elettrico (EAF), la temperatura del bagno di acciaio fuso è controllata con precisione per operare in un intervallo compreso tra 1600°C e 1800°C (2900°F e 3300°F). Questo è significativamente superiore al punto di fusione dell'acciaio, consentendo l'esecuzione di processi critici di raffinazione e legatura. L'arco elettrico stesso, che genera questo calore, è molto più caldo, raggiungendo nel suo nucleo di plasma temperature che possono superare i 15.000°C (27.000°F).

Comprendere la temperatura in un EAF non riguarda un singolo numero. Si tratta di riconoscere la differenza tra il calore immenso e localizzato dell'arco elettrico e la temperatura attentamente gestita del bagno di acciaio fuso, che è la variabile chiave per produrre acciaio di qualità in modo efficiente.

Il Viaggio verso l'Acciaio Fuso

Il processo all'interno di un EAF è una sequenza attentamente controllata di intenso riscaldamento e raffinazione metallurgica. La temperatura è lo strumento principale utilizzato per guidare ogni fase.

L'Arco Iniziale e la Fusione

Il processo inizia quando tre massicci elettrodi di grafite vengono abbassati in un forno riempito di rottami metallici. Una potente corrente elettrica viene fatta passare attraverso di essi, creando un arco elettrico brillante e violento tra gli elettrodi e i rottami. Questo arco, simile a un fulmine contenuto, inizia istantaneamente a penetrare, trasferendo un'enorme energia termica e fondendo il metallo.

Raggiungere il Punto di Fusione

Il punto di fusione di base del ferro puro è di circa 1538°C (2800°F). L'EAF deve non solo raggiungere questa temperatura, ma superarla significativamente per garantire che tutti i rottami diventino completamente liquidi e per preparare l'acciaio per le fasi successive.

Surriscaldamento e Raffinazione del Bagno

Una volta formatasi una pozza fusa, o bagno, l'obiettivo passa dalla semplice fusione alla raffinazione. La temperatura viene deliberatamente aumentata ulteriormente, un processo noto come surriscaldamento. Questa temperatura più elevata è essenziale per due motivi: accelera le reazioni chimiche necessarie per rimuovere impurità come fosforo e zolfo, e fornisce il buffer termico necessario per mantenere l'acciaio fuso durante il successivo trasporto e colata.

Perché è Necessario un Calore Così Estremo

Operare ben al di sopra del punto di fusione dell'acciaio è una strategia deliberata guidata dalle esigenze della moderna produzione di acciaio. L'alta temperatura non è solo un sottoprodotto; è un requisito fondamentale per il processo.

Velocità e Produttività

Temperature più elevate si traducono direttamente in cicli di fusione più rapidi. In un ambiente ad alta produzione, minimizzare il tempo "da colata a colata" — la durata totale di un ciclo di produzione dell'acciaio — è fondamentale per la sostenibilità economica. Il calore intenso porta a termine il lavoro rapidamente.

Abilitare le Reazioni Chimiche

Molte reazioni di raffinazione essenziali sono endotermiche, il che significa che richiedono un apporto di energia per procedere. Le alte temperature all'interno dell'EAF forniscono l'energia di attivazione necessaria per rimuovere elementi indesiderati e sciogliere le leghe nel bagno fuso, garantendo che il prodotto finale soddisfi specifiche chimiche precise.

Garantire la Fluidità per la Colata

L'acciaio fuso finito deve essere spillato dal forno e trasportato in una siviera a un colatore continuo. Durante questo periodo, perderà naturalmente calore. Il surriscaldamento iniziale assicura che l'acciaio rimanga sufficientemente caldo e fluido per essere colato con successo senza solidificazione prematura.

Comprendere i Compromessi e le Sfide

La gestione di queste temperature estreme crea una serie di significative sfide operative e compromessi economici.

Usura dei Refrattari

Il rivestimento interno del forno, realizzato con mattoni refrattari resistenti al calore, è sotto costante attacco dal calore intenso e dalle reazioni chimiche. Temperature operative più elevate riducono drasticamente la vita di questo rivestimento, rappresentando un costo di manutenzione importante e una fonte di tempi di inattività.

Enorme Consumo Energetico

Creare e sostenere un arco elettrico di questa portata richiede una vasta quantità di energia elettrica. L'energia è spesso il costo operativo più grande per un EAF, rendendo il controllo della temperatura e le strategie di riscaldamento efficienti di primaria importanza.

Consumo degli Elettrodi

Gli elettrodi di grafite non sono permanenti. Vengono consumati lentamente durante il processo a causa delle temperature estreme e dell'alta corrente elettrica. Questo consumo è un costo operativo diretto che deve essere gestito attentamente.

Complessità del Controllo di Processo

L'obiettivo non è semplicemente il calore massimo, ma il calore ottimale. Il surriscaldamento spreca elettricità e danneggia il forno, mentre il sottoriscaldamento può portare a un lotto di acciaio fallito con la composizione sbagliata o problemi di colata. Ciò richiede sistemi di sensori sofisticati e controlli di processo automatizzati per mantenere il bagno all'interno di una finestra di temperatura precisa.

Cosa Ci Dice la Temperatura

Scegliere la lente giusta per osservare la temperatura dell'EAF è fondamentale per comprendere la sua funzione nel processo di produzione dell'acciaio.

- Se la tua attenzione principale è sulla fisica: Il punto chiave è l'arco di plasma stesso, che può superare i 15.000°C e funge da fonte di calore localizzata incredibilmente efficiente.

- Se la tua attenzione principale è sulla metallurgia: La temperatura cruciale è quella del bagno di acciaio fuso, tipicamente controllata tra 1600°C e 1800°C per consentire la raffinazione e raggiungere la chimica finale.

- Se la tua attenzione principale è sull'efficienza operativa: La sfida centrale è bilanciare la necessità di un elevato surriscaldamento (per velocità e qualità) rispetto ai costi diretti del consumo energetico e dell'usura dei refrattari.

In definitiva, la temperatura è la leva principale che un operatore di EAF utilizza per controllare la velocità, la qualità e il costo della produzione di acciaio.

Tabella Riassuntiva:

| Zona di Temperatura | Intervallo Tipico | Funzione Chiave |

|---|---|---|

| Arco Elettrico (Nucleo di Plasma) | > 15.000°C (27.000°F) | Fonte di calore primaria per la fusione rapida |

| Bagno di Acciaio Fuso | 1600°C - 1800°C (2900°F - 3300°F) | Ambiente controllato per raffinazione e legatura |

Ottimizza i tuoi processi metallurgici con le soluzioni di laboratorio avanzate di KINTEK.

Comprendere il controllo preciso della temperatura è fondamentale per una produzione di acciaio efficiente e per i test sui materiali. In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio ad alte prestazioni, inclusi forni e sistemi di controllo della temperatura, progettati per soddisfare le rigorose esigenze della ricerca metallurgica e del controllo qualità.

I nostri prodotti ti aiutano a:

- Ottenere ambienti ad alta temperatura accurati e coerenti

- Migliorare l'efficienza del processo e la ripetibilità

- Ridurre i costi operativi grazie a prestazioni affidabili

Che tu sia coinvolto nella produzione di acciaio, nello sviluppo di materiali o nella ricerca industriale, KINTEK ha l'esperienza e le attrezzature per supportare i tuoi obiettivi.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono portare precisione e affidabilità nelle tue applicazioni ad alta temperatura.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso