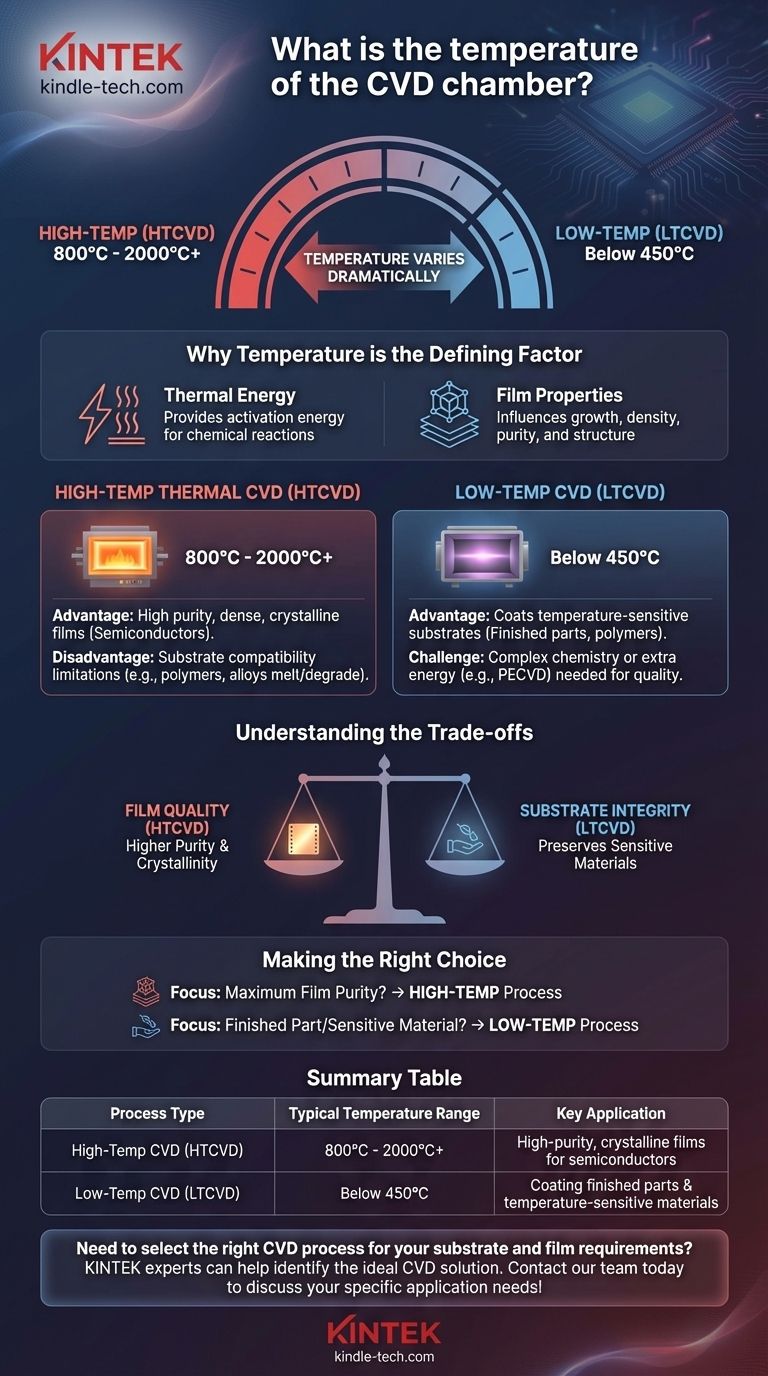

La temperatura di una camera a Deposizione Chimica da Vapore (CVD) non è un valore unico, ma varia drasticamente a seconda del processo specifico e del risultato desiderato. Mentre la CVD termica tradizionale opera a temperature molto elevate, spesso tra 800°C e 2000°C, esistono processi specializzati a bassa temperatura che funzionano al di sotto dei 450°C per ospitare materiali sensibili.

Il concetto fondamentale da afferrare è che la temperatura è il parametro di controllo principale nella CVD. Viene variata intenzionalmente per gestire la reazione chimica, controllare le proprietà del rivestimento finale e garantire la compatibilità con l'oggetto che viene rivestito (il substrato).

Perché la temperatura è il fattore determinante nella CVD

La temperatura non è solo una condizione di sfondo; è il motore che guida l'intero processo CVD. Fornisce l'energia di attivazione richiesta affinché le reazioni chimiche avvengano sulla superficie del substrato.

Il ruolo dell'energia termica

L'obiettivo fondamentale della CVD è decomporre un gas precursore in un materiale solido che si deposita come un film sottile. Questa decomposizione richiede una quantità significativa di energia, che più comunemente viene fornita dal calore.

Temperature più elevate forniscono più energia termica, facendo sì che le molecole di gas si rompano più efficacemente e si leghino al substrato.

Impatto sulle proprietà del film

La temperatura della camera influenza direttamente le caratteristiche del film finale. Fattori come la velocità di crescita, la densità, la purezza e la struttura cristallina dipendono tutti fortemente dal calore applicato durante il processo di deposizione.

Analisi dei diversi regimi di temperatura CVD

L'ampio intervallo di temperature citato per la CVD riflette l'esistenza di diversi tipi di processi, ciascuno progettato per applicazioni e materiali specifici.

CVD Termica ad Alta Temperatura (HTCVD)

Questa è la forma classica di CVD, che opera tipicamente da 800°C a oltre 1200°C. Alcune applicazioni esigenti possono spingere le temperature verso i 2000°C.

Queste alte temperature sono necessarie per creare film altamente puri, densi e spesso cristallini, come quelli utilizzati nelle industrie dei semiconduttori e dei materiali avanzati.

CVD a Bassa Temperatura (LTCVD)

Per superare i limiti del calore elevato, sono stati sviluppati processi proprietari di CVD a bassa temperatura. Questi possono operare a temperature inferiori a 450°C.

Questa innovazione è fondamentale perché consente di rivestire materiali che altrimenti verrebbero danneggiati, deformati o perderebbero le loro proprietà meccaniche essenziali ad alte temperature.

Comprendere i compromessi: calore vs. integrità del substrato

La scelta tra CVD ad alta e bassa temperatura è un classico compromesso ingegneristico tra il raggiungimento delle proprietà ideali del film e la conservazione del materiale substrato.

Il vantaggio dell'alta temperatura

Generalmente, temperature di processo più elevate producono film con qualità superiore. Ciò può significare migliore cristallinità, maggiore densità e maggiore purezza, poiché l'elevata energia termica guida le reazioni chimiche in modo più completo.

Lo svantaggio dell'alta temperatura

Il limite principale dell'HTCVD è la compatibilità del substrato. Molti materiali, inclusi alcuni polimeri, leghe e componenti meccanici finiti, non possono sopportare temperature superiori a 1000°C senza degradarsi, fondersi o perdere le loro proprietà ingegneristiche.

Il vantaggio della bassa temperatura

Il chiaro vantaggio della LTCVD è la sua capacità di rivestire substrati sensibili alla temperatura. Ciò apre la tecnologia CVD a una gamma molto più ampia di applicazioni, consentendo a parti complesse e prefabbricate di ricevere rivestimenti avanzati senza subire danni.

La sfida della bassa temperatura

Ottenere film di alta qualità a temperature più basse è più complesso. Spesso richiede una chimica del precursore attentamente ingegnerizzata o l'uso di altre fonti di energia (come il plasma in un processo chiamato PECVD) per aiutare a scomporre efficacemente i gas precursori.

Fare la scelta giusta per la tua applicazione

La selezione del processo CVD corretto richiede una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è la massima purezza e cristallinità del film: Un processo ad alta temperatura è probabilmente necessario, a condizione che il materiale del tuo substrato possa tollerare il calore estremo.

- Se la tua attenzione principale è il rivestimento di una parte finita o di un materiale sensibile alla temperatura: Devi cercare un processo CVD specializzato a bassa temperatura per garantire che l'integrità del substrato sia preservata.

In definitiva, comprendere il ruolo della temperatura ti consente di selezionare il processo CVD preciso che soddisfa i tuoi specifici requisiti di materiale e prestazioni.

Tabella riassuntiva:

| Tipo di processo | Intervallo di temperatura tipico | Applicazione chiave |

|---|---|---|

| CVD ad alta temperatura (HTCVD) | 800°C - 2000°C+ | Film cristallini ad alta purezza per semiconduttori |

| CVD a bassa temperatura (LTCVD) | Inferiore a 450°C | Rivestimento di parti finite e materiali sensibili alla temperatura |

Hai bisogno di selezionare il processo CVD giusto per il tuo substrato e i requisiti del film?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo per processi termici precisi. I nostri esperti possono aiutarti a identificare la soluzione CVD ideale, sia per la crescita di film ad alta purezza che per il rivestimento a bassa temperatura di componenti sensibili, assicurando che il tuo laboratorio ottenga risultati ottimali.

Contatta oggi il nostro team per discutere le tue esigenze applicative specifiche!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura