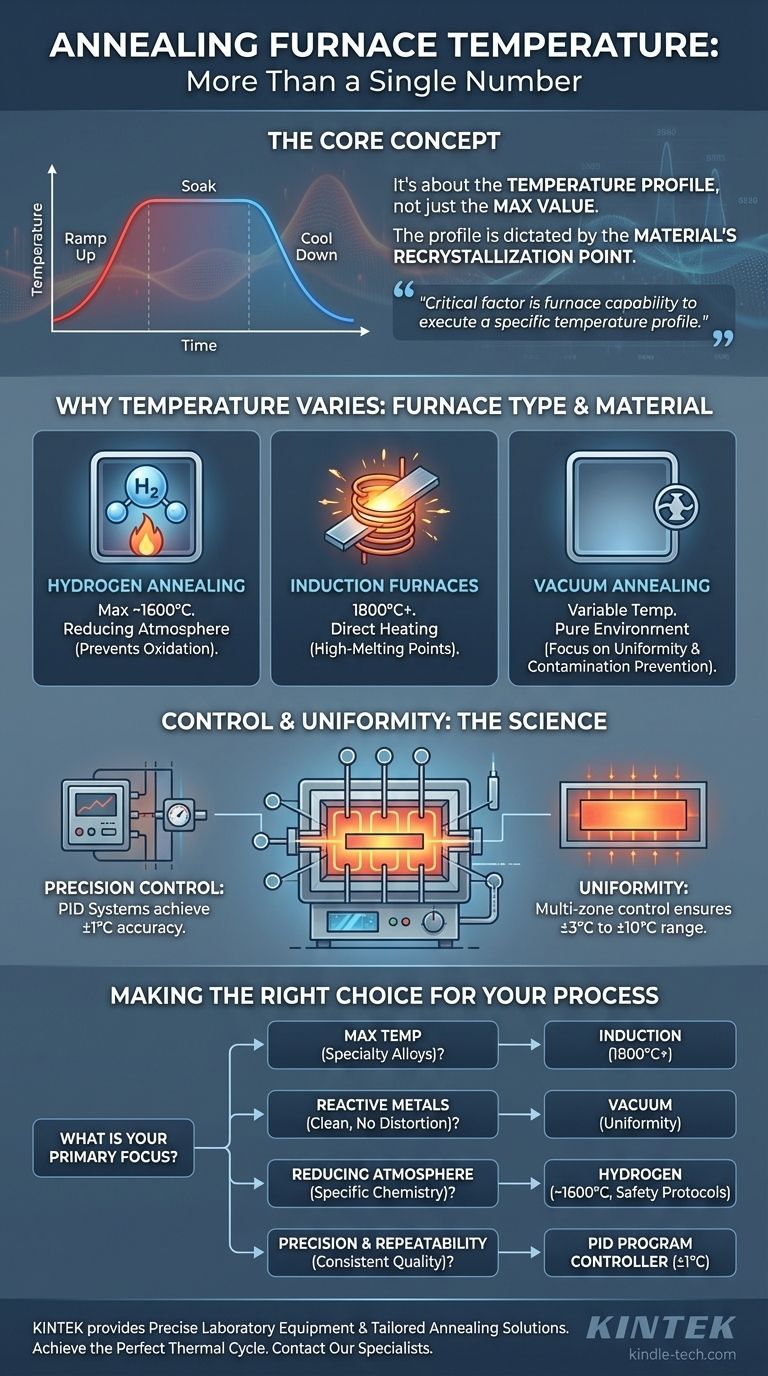

La temperatura di un forno di ricottura non è un valore singolo ma un parametro altamente variabile, che dipende fondamentalmente dal tipo di forno e dal materiale specifico in lavorazione. Mentre alcuni forni a idrogeno operano fino a 1600°C e i forni a induzione possono superare i 1800°C, la temperatura precisa è determinata dai requisiti metallurgici del processo di ricottura stesso.

Il fattore critico non è una temperatura statica del forno, ma piuttosto la capacità del forno di eseguire con precisione un profilo di temperatura specifico—inclusi riscaldamento, mantenimento e raffreddamento—richiesto per un dato materiale e le sue proprietà finali desiderate.

Perché la temperatura varia: tipo di forno e materiale

Il termine "forno di ricottura" copre diverse tecnologie distinte, ognuna con diverse caratteristiche operative e intervalli di temperatura. La temperatura corretta è dettata dalle proprietà del materiale.

Forni di ricottura a idrogeno

Questi forni utilizzano un'atmosfera di idrogeno per prevenire l'ossidazione e creare un ambiente riducente. Tipicamente hanno una temperatura operativa massima di circa 1600°C. Sono scelti quando il materiale beneficia della lavorazione in un ambiente di idrogeno.

Forni a induzione

Utilizzando l'accoppiamento induttivo per riscaldare direttamente il materiale, questi forni possono raggiungere temperature estremamente elevate. A seconda del design, possono raggiungere 1800°C o anche di più, rendendoli adatti per materiali con punti di fusione molto alti o requisiti di ricottura specializzati.

Forni di ricottura sottovuoto

I forni sottovuoto rimuovono l'atmosfera dalla camera per prevenire ossidazione e contaminazione. L'attenzione qui è meno su una temperatura massima e più sulla creazione di un ambiente puro e sulla garanzia di un'eccezionale uniformità di temperatura sul pezzo per prevenire la distorsione.

Il ruolo del materiale

In definitiva, la temperatura target è impostata dal punto di ricristallizzazione del materiale. Questa è la temperatura alla quale le strutture granulari distorte create durante la lavorazione a freddo vengono sostituite da nuovi grani privi di stress. Diversi metalli e leghe hanno punti di ricristallizzazione molto diversi, che dettano il processo richiesto.

La scienza del controllo e dell'uniformità

I forni moderni sono definiti dalla loro capacità di controllare la temperatura con eccezionale precisione. L'obiettivo non è semplicemente raggiungere una temperatura, ma gestire l'intero ciclo termico in modo ripetibile.

Sistemi di controllo di precisione

I forni raggiungono un'elevata precisione, spesso entro ±1°C, utilizzando sistemi di controllo avanzati. Questi tipicamente coinvolgono un controllore PID (Proporzionale-Integrale-Derivativo) auto-regolante intelligente che regola continuamente la potenza agli elementi riscaldanti tramite un tiristore o un modulo a stato solido.

Profili di temperatura programmati

La ricottura è un processo, non un singolo stato. I forni utilizzano controllori di programma a tratti che possono memorizzare ed eseguire curve di processo complesse. Ciò consente agli operatori di definire la velocità di aumento della temperatura (rampa), la durata alla temperatura di picco (mantenimento) e la velocità di raffreddamento, tutti critici per ottenere il risultato metallurgico desiderato.

Garantire l'uniformità della temperatura

Il riscaldamento non uniforme provoca stress interni e deformazione del pezzo. Per prevenire ciò, i forni sono spesso divisi in più zone di controllo della temperatura. Diversi registratori di temperatura monitorano diverse posizioni, garantendo l'uniformità in tutto il forno, spesso entro un intervallo da ±3°C a ±10°C.

Comprendere i compromessi e le preoccupazioni sulla sicurezza

La scelta di un tipo di forno implica il bilanciamento dei requisiti di prestazione con la complessità operativa e i protocolli di sicurezza. Ogni sistema presenta una serie unica di considerazioni.

Forni atmosferici vs. sottovuoto

La scelta tra un'atmosfera controllata (come l'idrogeno) e il vuoto dipende dalla sensibilità del materiale all'ossidazione e ad altri contaminanti. I forni sottovuoto forniscono l'ambiente più puro ma possono essere più complessi, mentre i forni atmosferici sono adattati per interazioni chimiche specifiche.

I rischi dei forni a idrogeno

L'idrogeno è altamente efficace come agente riducente ma introduce significativi rischi per la sicurezza. È fondamentale prevenire qualsiasi perdita di idrogeno nell'aria circostante, poiché ciò può portare a combustione spontanea e incidenti di esplosione ad alte temperature. Sono obbligatori robusti sistemi di controllo del circuito dell'aria, dell'acqua e della pressione.

Impatto sulla rete elettrica

Gli elevati fabbisogni energetici dei forni industriali possono influenzare la rete elettrica locale. Per mitigare questo, alcuni sistemi di riscaldamento incorporano componenti come un trasformatore magnetico e un regolatore di potenza, che aiutano a uniformare il carico elettrico e a ridurre l'inquinamento della rete elettrica.

Fare la scelta giusta per il tuo processo

La tua decisione dovrebbe essere guidata dalle esigenze specifiche del tuo materiale e dal risultato desiderato del ciclo di ricottura.

- Se il tuo obiettivo principale è la massima temperatura per leghe speciali: Un forno a induzione è probabilmente necessario, poiché è in grado di raggiungere 1800°C o più.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi senza ossidazione: Un forno sottovuoto offre l'ambiente più pulito, dando priorità all'uniformità della temperatura per prevenire la distorsione del pezzo.

- Se il tuo obiettivo principale è ottenere un'atmosfera riducente specifica: Un forno a idrogeno, con un massimo tipico di 1600°C, è lo strumento corretto, ma richiede una stretta aderenza ai protocolli di sicurezza.

- Se il tuo obiettivo principale è la precisione e la ripetibilità per una qualità costante: Dai priorità a un forno con un controllore di programma PID avanzato in grado di eseguire curve di riscaldamento e raffreddamento complesse con una precisione di ±1°C.

In definitiva, la scelta del forno giusto consiste nell'abbinare le sue specifiche capacità di temperatura e i sistemi di controllo ai tuoi precisi requisiti di materiale e processo.

Tabella riassuntiva:

| Tipo di Forno | Temperatura Massima Tipica | Caratteristica Chiave |

|---|---|---|

| Forno a Idrogeno | Fino a 1600°C | Previene l'ossidazione con un'atmosfera riducente |

| Forno a Induzione | 1800°C o superiore | Riscaldamento diretto per materiali ad alto punto di fusione |

| Forno Sottovuoto | Varia, focus sull'uniformità | Ambiente puro per prevenire contaminazione e distorsione |

Fai fatica a selezionare il forno di ricottura giusto per il tuo materiale specifico e il tuo profilo di temperatura?

In KINTEK, siamo specializzati nella fornitura di apparecchiature di laboratorio precise, inclusi forni di ricottura su misura per le tue esigenze esatte. Che tu richieda le temperature estreme di un forno a induzione, l'ambiente pulito di un forno sottovuoto o l'atmosfera specifica di un sistema a idrogeno, i nostri esperti ti aiuteranno a raggiungere il ciclo termico perfetto per i tuoi materiali.

Forniamo:

- Forni con controllo PID avanzato per una precisione di ±1°C

- Sistemi che garantiscono l'uniformità della temperatura entro ±3°C a ±10°C

- Soluzioni per materiali con punti di ricristallizzazione da leghe standard a specialità ad alta temperatura

Lascia che KINTEK migliori le capacità del tuo laboratorio con soluzioni di ricottura affidabili, precise e sicure. Contatta i nostri specialisti oggi per una consulenza personalizzata per discutere le tue specifiche esigenze di ricottura e trovare il forno ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo