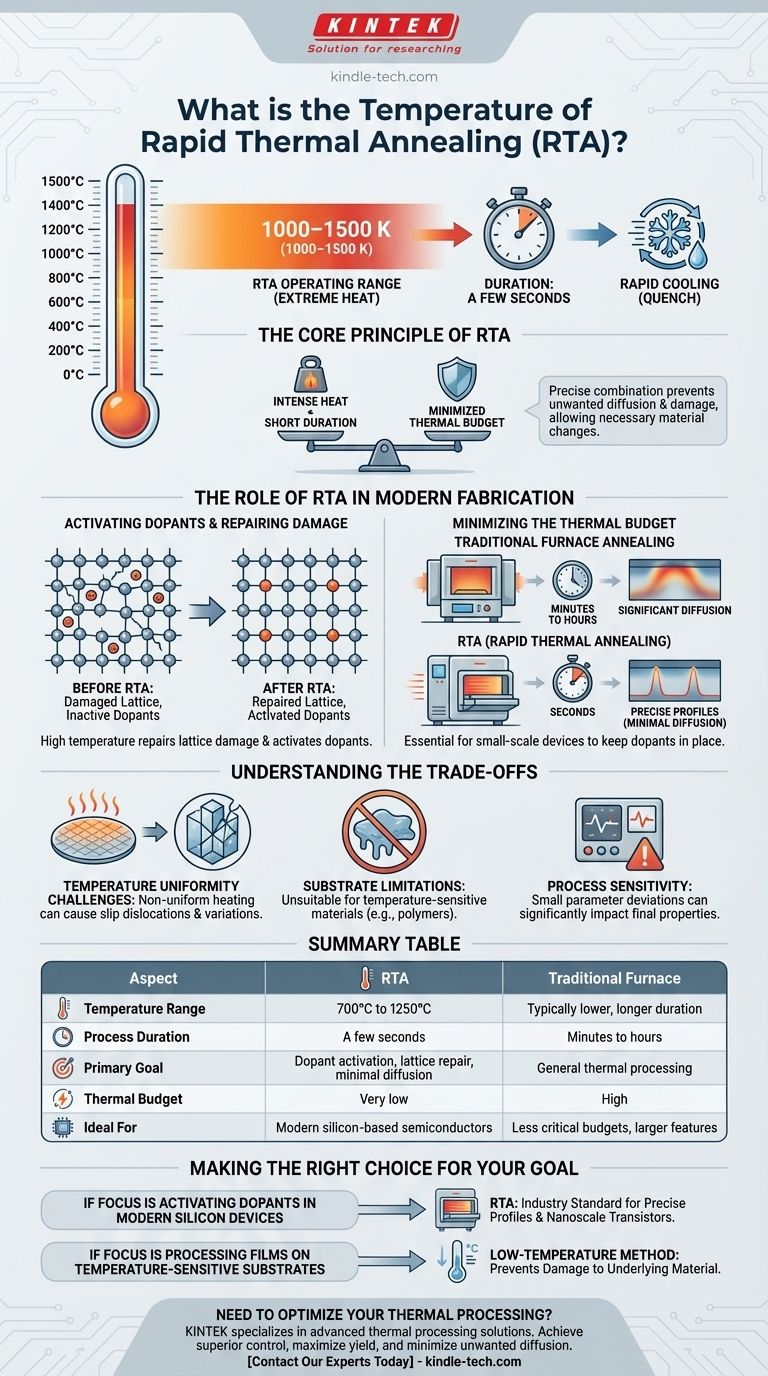

La ricottura termica rapida (RTA) opera tipicamente a temperature estremamente elevate, generalmente comprese tra circa 700°C e 1250°C (1000–1500 K). Questo calore intenso viene applicato solo per pochi secondi per attivare specifici cambiamenti fisici o chimici in un materiale, seguito da un rapido raffreddamento o processo di "quenching".

Il principio fondamentale dell'RTA non è solo la sua alta temperatura, ma la combinazione precisa di calore intenso e durata estremamente breve. Ciò minimizza il "budget termico" complessivo, consentendo le modifiche necessarie al materiale e prevenendo la diffusione indesiderata e i danni che si verificherebbero con un riscaldamento prolungato.

Il ruolo dell'RTA nella fabbricazione moderna

Per capire perché sono necessarie temperature così elevate, dobbiamo esaminare i problemi specifici che l'RTA è progettata per risolvere nella produzione di semiconduttori. È uno strumento per fornire una dose molto mirata di energia termica.

Attivazione dei droganti e riparazione dei danni

Dopo che gli ioni (droganti) sono stati impiantati in un wafer di silicio per alterarne le proprietà elettriche, il reticolo cristallino risulta danneggiato e i droganti non si trovano in posizioni elettricamente attive.

La ricottura ad alta temperatura fornisce l'energia necessaria per riparare questo danno al reticolo e consentire agli atomi droganti di spostarsi nelle posizioni sostituzionali corrette nel cristallo, "attivandoli" così.

Minimizzare il budget termico

Il "budget termico" è la quantità totale di energia termica a cui è esposto un wafer durante la lavorazione. Con la riduzione delle dimensioni dei componenti elettronici, è fondamentale che i droganti rimangano esattamente dove sono stati impiantati.

La ricottura in forno tradizionale, che può richiedere molti minuti o ore, causerebbe la diffusione o lo "spargimento" di questi droganti, rovinando le prestazioni dei dispositivi su piccola scala. L'RTA risolve questo problema completando la ricottura in pochi secondi, prima che si verifichi una diffusione significativa.

Un contrasto con i processi a bassa temperatura

Non tutte le fasi di fabbricazione possono tollerare il calore elevato. Processi come la deposizione chimica da fase vapore assistita da plasma (PECVD) operano a temperature molto più basse, tipicamente dalla temperatura ambiente fino a 350°C.

Questi metodi a bassa temperatura sono essenziali quando si lavora con substrati o strati depositati in precedenza che verrebbero danneggiati o distrutti dal calore estremo dell'RTA. Ciò evidenzia il compromesso tra l'energia termica richiesta per un effetto e la stabilità termica del materiale.

Comprendere i compromessi

Sebbene potente, l'RTA non è una soluzione universale. Le sue caratteristiche uniche introducono sfide ingegneristiche specifiche che devono essere gestite.

Uniformità della temperatura

Riscaldare un wafer di centinaia di gradi in pochi secondi può creare gradienti di temperatura sulla sua superficie. Temperature non uniformi possono portare a dislocazioni di scorrimento nel cristallo e variazioni nelle prestazioni del dispositivo, rendendo il controllo del processo critico.

Limitazioni del substrato

L'RTA è fondamentalmente inadatta per materiali sensibili alla temperatura, come alcuni polimeri o semiconduttori composti, che non possono resistere al suo intervallo operativo elevato. Per queste applicazioni, la deposizione a bassa temperatura e le tecniche di ricottura sono inderogabili.

Sensibilità del processo

Le proprietà finali del materiale sono altamente sensibili sia alla temperatura di picco che alla durata del ciclo RTA. Piccole deviazioni nei parametri di processo possono portare a cambiamenti significativi nelle caratteristiche elettriche, richiedendo sistemi di monitoraggio e controllo sofisticati.

Fare la scelta giusta per il tuo obiettivo

La scelta tra un processo ad alta temperatura e breve durata come l'RTA e un'alternativa a bassa temperatura dipende interamente dai vincoli del materiale e dal risultato fisico desiderato.

- Se il tuo obiettivo principale è attivare i droganti nei moderni dispositivi al silicio: L'RTA è lo standard industriale perché fornisce l'energia necessaria preservando i profili di drogaggio precisi richiesti per i transistor su scala nanometrica.

- Se il tuo obiettivo principale è lavorare su film su un substrato sensibile alla temperatura: È necessario un metodo a bassa temperatura, poiché il calore elevato dell'RTA danneggerebbe o distruggerebbe il materiale sottostante.

In definitiva, padroneggiare la lavorazione termica richiede la comprensione del budget termico totale del materiale e la selezione dello strumento che raggiunge l'obiettivo senza superare tale limite.

Tabella riassuntiva:

| Aspetto | Ricottura Termica Rapida (RTA) | Ricottura in Forno Tradizionale |

|---|---|---|

| Intervallo di temperatura | 700°C a 1250°C | Tipicamente inferiore, ma applicato più a lungo |

| Durata del processo | Pochi secondi | Minuti o ore |

| Obiettivo principale | Attivazione dei droganti, riparazione del reticolo con diffusione minima | Lavorazione termica generale |

| Budget termico | Molto basso | Alto |

| Ideale per | Semiconduttori moderni a base di silicio | Budget termici meno critici, strutture più grandi |

Hai bisogno di ottimizzare la tua lavorazione termica per la fabbricazione di semiconduttori?

La scelta della tecnica di ricottura corretta è fondamentale per ottenere un'attivazione precisa dei droganti e mantenere l'integrità del materiale. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate, comprese soluzioni di lavorazione termica su misura per la ricerca e sviluppo e la produzione di semiconduttori.

La nostra esperienza può aiutarti a:

- Selezionare il sistema giusto per i tuoi specifici requisiti di materiale e processo.

- Ottenere un controllo di processo superiore con una gestione precisa della temperatura.

- Massimizzare la resa e le prestazioni minimizzando la diffusione termica indesiderata.

Discutiamo di come possiamo migliorare le capacità del tuo laboratorio. Contatta oggi stesso i nostri esperti di lavorazione termica per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti