In pratica, la temperatura dei prodotti di pirolisi corrisponde direttamente alla temperatura del processo che li ha creati, tipicamente compresa tra 400°C e oltre 900°C. Questi prodotti escono dal reattore estremamente caldi e richiedono un raffreddamento controllato. Tuttavia, la questione più critica non è la loro temperatura di uscita, ma come la temperatura di processo scelta determini fondamentalmente quali prodotti vengono formati in primo luogo.

Il principio fondamentale della pirolisi è che la temperatura, combinata con la velocità di riscaldamento, agisce come un selettore di controllo. Temperature più basse producono principalmente biochar solido, temperature elevate producono gas combustibili, e un intervallo intermedio attentamente controllato ottimizza la produzione di bio-olio liquido.

Come la temperatura determina i risultati della pirolisi

La pirolisi non è un singolo processo ma uno spettro di decomposizione termica. Regolando la temperatura all'interno del reattore, si sceglie essenzialmente se dare priorità alla creazione di solidi, liquidi o gas dalla materia prima iniziale.

Pirolisi a bassa temperatura (< 450°C): Massimizzazione del biochar

A temperature più basse, tipicamente inferiori a 450°C, e combinate con basse velocità di riscaldamento, il processo di decomposizione è meno severo.

Questo ambiente favorisce la formazione di biochar, un solido stabile e ricco di carbonio. Le strutture molecolari della biomassa non hanno energia sufficiente per scomporsi completamente in gas e liquidi volatili, lasciando dietro di sé uno "scheletro" solido.

Pirolisi a temperatura moderata (circa 450-800°C): Ottimizzazione per il bio-olio

Questo è l'intervallo più spesso associato alla "pirolisi rapida", dove l'obiettivo è creare combustibile liquido.

A queste temperature intermedie e con velocità di riscaldamento relativamente elevate, la biomassa si scompone rapidamente in vapori e aerosol. Quando questi vengono raffreddati e condensati rapidamente, formano bio-olio (chiamato anche olio di pirolisi o catrame).

Pirolisi ad alta temperatura (> 800°C): Priorità alla produzione di gas

Quando le temperature superano gli 800°C, il processo di cracking termico è intenso ed esteso. Questo è spesso chiamato gassificazione.

A livelli di energia così elevati, le molecole organiche più grandi vengono completamente scomposte nei composti gassosi più semplici e stabili. Questo processo massimizza la resa di syngas (gas di sintesi), una miscela di gas combustibili come idrogeno e monossido di carbonio, che può essere utilizzata per generare calore ed energia.

Comprendere i compromessi: il ruolo critico della velocità di riscaldamento

La temperatura è il fattore principale, ma la velocità con cui la materia prima raggiunge quella temperatura — la velocità di riscaldamento — è un controllo secondario cruciale che lavora in tandem con essa.

Riscaldamento lento: il percorso verso solidi stabili

Una velocità di riscaldamento lenta dà ai componenti volatili il tempo di fuoriuscire gradualmente, consentendo alla struttura di carbonio rimanente di riorganizzarsi e stabilizzarsi.

Ecco perché la pirolisi lenta a basse temperature è il percorso ideale per produrre biochar di alta qualità per l'agricoltura o come combustibile solido.

Riscaldamento rapido: la chiave per liquidi e gas

Una velocità di riscaldamento rapida "sconvolge" la materia prima, facendo vaporizzare istantaneamente i suoi componenti prima che abbiano la possibilità di formare un char stabile.

Questa rapida vaporizzazione è essenziale per massimizzare la resa di bio-olio nell'intervallo di temperatura moderata. A temperature molto elevate, questo stesso riscaldamento rapido assicura la completa scomposizione in syngas.

Fare la scelta giusta per il tuo obiettivo

La temperatura ottimale di pirolisi è determinata interamente dal prodotto finale desiderato. Una volta prodotti, tutti i prodotti saranno estremamente caldi e dovranno essere gestiti da sistemi di raccolta e raffreddamento appropriati, come scaricatori raffreddati ad acqua per il carbone o condensatori per i liquidi.

- Se il tuo obiettivo principale è l'amendamento del suolo o il combustibile solido: Punta a basse temperature (< 450°C) con una velocità di riscaldamento lenta per massimizzare la resa di biochar.

- Se il tuo obiettivo principale è creare un'alternativa al combustibile liquido: Utilizza temperature moderate con una velocità di riscaldamento rapida per ottimizzare la produzione di bio-olio.

- Se il tuo obiettivo principale è generare syngas per energia: Impiega alte temperature (> 800°C) con una velocità di riscaldamento rapida per garantire la completa conversione in gas.

In definitiva, il controllo dell'ambiente termico all'interno del reattore ti offre un controllo preciso sulla gamma di prodotti finali.

Tabella riassuntiva:

| Prodotto desiderato | Intervallo di temperatura ottimale | Focus chiave del processo |

|---|---|---|

| Biochar (Solido) | < 450°C | Pirolisi lenta, velocità di riscaldamento lenta |

| Bio-olio (Liquido) | 450°C - 800°C | Pirolisi rapida, velocità di riscaldamento rapida |

| Syngas (Gas) | > 800°C | Gassificazione, velocità di riscaldamento rapida |

Pronto a ottimizzare il tuo processo di pirolisi per la massima resa?

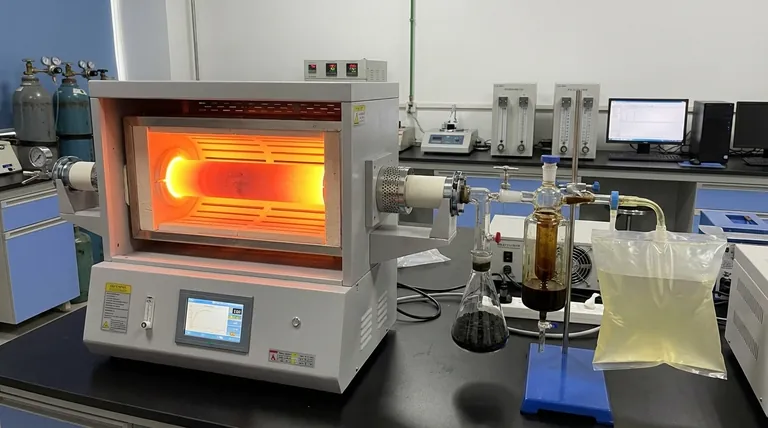

L'attrezzatura giusta è cruciale per controllare con precisione la temperatura e la velocità di riscaldamento per raggiungere il prodotto desiderato. KINTEK è specializzata in reattori da laboratorio e sistemi di pirolisi di alta qualità progettati per prestazioni affidabili e un controllo termico preciso.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono aiutarti a produrre in modo efficiente biochar, bio-olio o syngas per la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Perché è necessario un rivestimento di allumina ad alta purezza per forni tubolari ad alta temperatura? Garantire una ricerca accurata sulla biomassa

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione