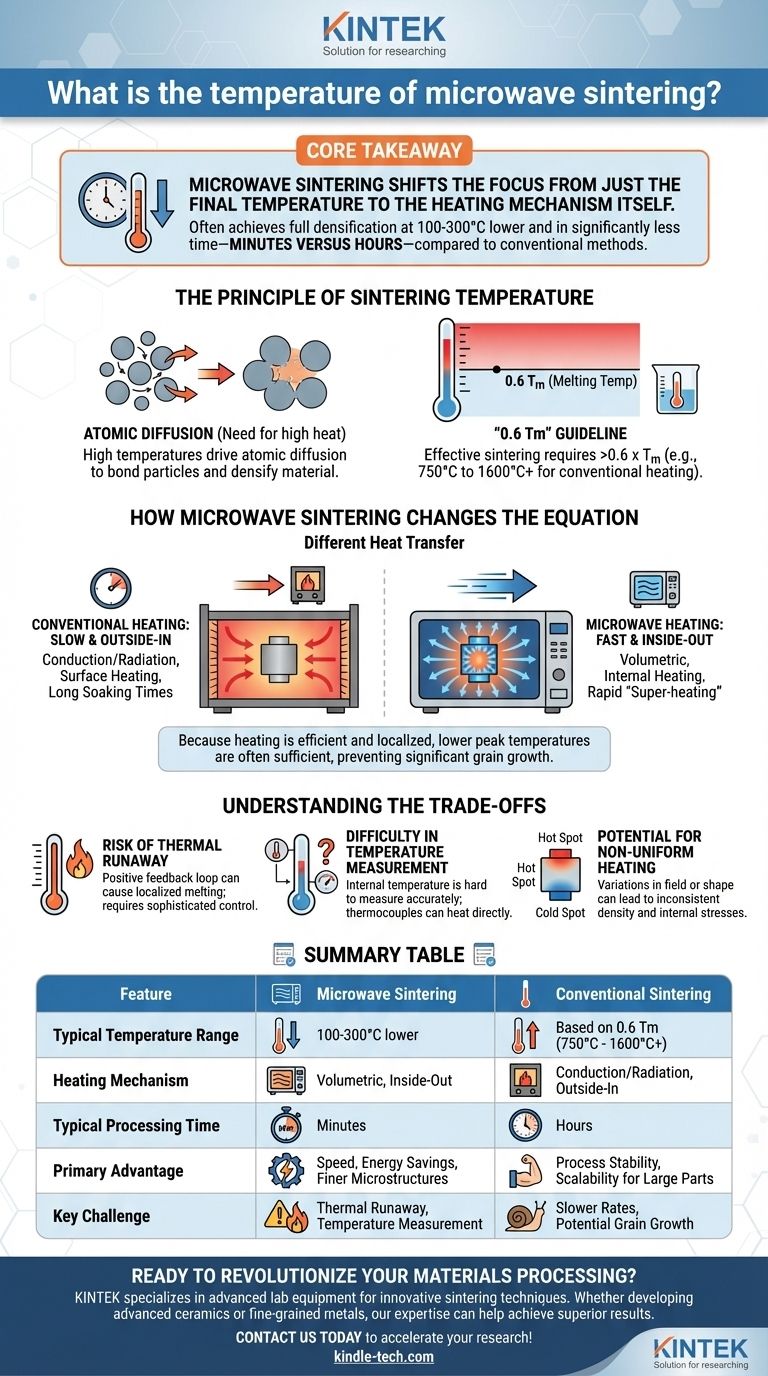

La temperatura per la sinterizzazione a microonde non è un valore unico; dipende interamente dal materiale specifico in lavorazione. Tuttavia, un vantaggio principale della tecnica a microonde è che spesso raggiunge la densificazione completa a temperature inferiori di 100-300°C e in tempi significativamente inferiori – minuti contro ore – rispetto ai metodi di sinterizzazione convenzionali per lo stesso materiale.

Il punto chiave è che la sinterizzazione a microonde sposta l'attenzione dalla sola temperatura finale al meccanismo di riscaldamento stesso. Generando calore direttamente all'interno del materiale, accelera il processo e può ridurre la temperatura di picco richiesta, offrendo significativi risparmi di energia e tempo.

Il Principio della Temperatura di Sinterizzazione

Per comprendere il ruolo della temperatura nella sinterizzazione a microonde, dobbiamo prima capire perché sono necessarie alte temperature per qualsiasi processo di sinterizzazione.

La Necessità della Diffusione Atomica

La sinterizzazione è il processo di compattazione di una polvere in una massa solida mediante calore. La forza trainante è la riduzione dell'energia superficiale.

Le alte temperature sono fondamentali perché conferiscono agli atomi l'energia necessaria per muoversi, ovvero per diffondere. Questo movimento atomico consente alle singole particelle di polvere di legarsi, eliminando i pori tra di esse e facendo sì che il materiale si densifichi.

La Linea Guida "0.6 Tm"

Come regola generale, una sinterizzazione efficace richiede una temperatura superiore a circa 0,6 volte la temperatura di fusione assoluta (Tm) del materiale.

Per molti metalli e ceramiche industriali, ciò colloca la temperatura richiesta in un intervallo compreso tra 750°C e oltre 1600°C per il riscaldamento in forno convenzionale, a seconda della lega e delle proprietà desiderate.

Come la Sinterizzazione a Microonde Cambia l'Equazione

La differenza fondamentale tra la sinterizzazione a microonde e quella convenzionale non è la temperatura finale, ma il modo in cui il materiale raggiunge tale temperatura. Questa differenza fondamentale nel trasferimento di calore è ciò che consente temperature più basse e processi più rapidi.

Riscaldamento Convenzionale: Lento e Dall'Esterno Verso l'Interno

Un forno convenzionale riscalda un pezzo tramite conduzione, convezione e irraggiamento. Il calore viene applicato alla superficie del componente e deve viaggiare lentamente verso il nucleo.

Questo processo è inefficiente e richiede lunghi tempi di "mantenimento" ad alte temperature per garantire che l'intero pezzo sia riscaldato e densificato uniformemente.

Riscaldamento a Microonde: Veloce e Dall'Interno Verso l'Esterno

La sinterizzazione a microonde genera calore volumetricamente. Le microonde penetrano nel materiale ed eccitano direttamente le sue molecole, facendolo riscaldare dall'interno.

Questo riscaldamento interno è molto più rapido ed efficiente. Poiché il calore non deve penetrare lentamente dalla superficie, il pezzo può raggiungere la temperatura di sinterizzazione necessaria in una frazione del tempo. Questa rapida velocità di riscaldamento è spesso definita "super-riscaldamento".

L'Impatto sulla Temperatura

Poiché il riscaldamento è così efficiente e localizzato dove è necessario (a livello atomico), l'intero processo può spesso essere completato a una temperatura di picco più bassa. Il materiale si densifica rapidamente prima che possa verificarsi una crescita significativa dei grani – un effetto collaterale comune della lunga esposizione ad alte temperature.

Comprensione dei Compromessi

Sebbene potente, la sinterizzazione a microonde introduce sfide uniche che non sono così prevalenti nei metodi convenzionali.

Il Rischio di Fuga Termica

La capacità di un materiale di assorbire energia a microonde spesso aumenta con la temperatura. Questo può creare un ciclo di feedback positivo in cui più il materiale si riscalda, più velocemente si riscalda, portando a una fuga termica che può causare fusione localizzata o danni. Ciò richiede un controllo della temperatura altamente sofisticato.

Difficoltà nella Misurazione della Temperatura

Misurare la vera temperatura interna di un materiale durante il riscaldamento a microonde è notoriamente difficile. Le termocoppie possono essere riscaldate direttamente dalle microonde, fornendo letture false, mentre i pirometri a infrarossi misurano solo la temperatura superficiale, che può essere significativamente più fredda del nucleo.

Potenziale di Riscaldamento Non Uniforme

Sebbene il riscaldamento a microonde sia volumetrico, non è sempre perfettamente uniforme. Le variazioni nel campo a microonde o nella forma del componente possono creare "punti caldi" e "punti freddi", portando a densità incoerente e stress interni nel pezzo finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di sinterizzazione dipende interamente dal materiale e dagli obiettivi del progetto.

- Se il tuo obiettivo principale è il risparmio di tempo ed energia: La sinterizzazione a microonde è un'ottima scelta per i materiali con buone proprietà dielettriche, poiché può ridurre drasticamente i tempi di lavorazione da ore a minuti.

- Se stai sviluppando materiali avanzati o a grana fine: Le temperature più basse e i tempi più brevi della sinterizzazione a microonde possono aiutare a ottenere un'alta densità prevenendo al contempo la crescita indesiderata dei grani.

- Se il tuo obiettivo principale è la stabilità del processo e la scalabilità per pezzi di grandi dimensioni: La sinterizzazione convenzionale è una tecnologia più matura e prevedibile che generalmente fornisce un riscaldamento più uniforme per componenti geometricamente complessi o di grandi dimensioni.

- Se stai lavorando con polveri metalliche che riflettono le microonde: È necessario un approccio di riscaldamento ibrido (sinterizzazione convenzionale assistita da microonde) o un processo puramente convenzionale.

In definitiva, comprendere i principi del trasferimento di calore è fondamentale per scegliere il processo di sinterizzazione che meglio serve il tuo materiale e i tuoi obiettivi.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Microonde | Sinterizzazione Convenzionale |

|---|---|---|

| Intervallo di Temperatura Tipico | 100-300°C inferiore a quello convenzionale | Basato su 0.6 Tm (es. da 750°C a 1600°C+) |

| Meccanismo di Riscaldamento | Volumetrico, dall'interno verso l'esterno | Conduzione/Irraggiamento, dall'esterno verso l'interno |

| Tempo di Lavorazione Tipico | Minuti | Ore |

| Vantaggio Principale | Velocità, risparmio energetico, microstrutture più fini | Stabilità del processo, scalabilità per pezzi di grandi dimensioni |

| Sfida Chiave | Rischio di fuga termica; misurazione della temperatura | Velocità di riscaldamento più lente; potenziale di crescita dei grani |

Pronto a rivoluzionare la lavorazione dei materiali con una sinterizzazione più veloce ed efficiente?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese soluzioni per tecniche di sinterizzazione innovative. Sia che tu stia sviluppando ceramiche avanzate, metalli a grana fine o cercando significativi risparmi di energia e tempo, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contattaci oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e accelerare la tua ricerca. Contattaci tramite il nostro modulo di contatto per parlare con un esperto!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità