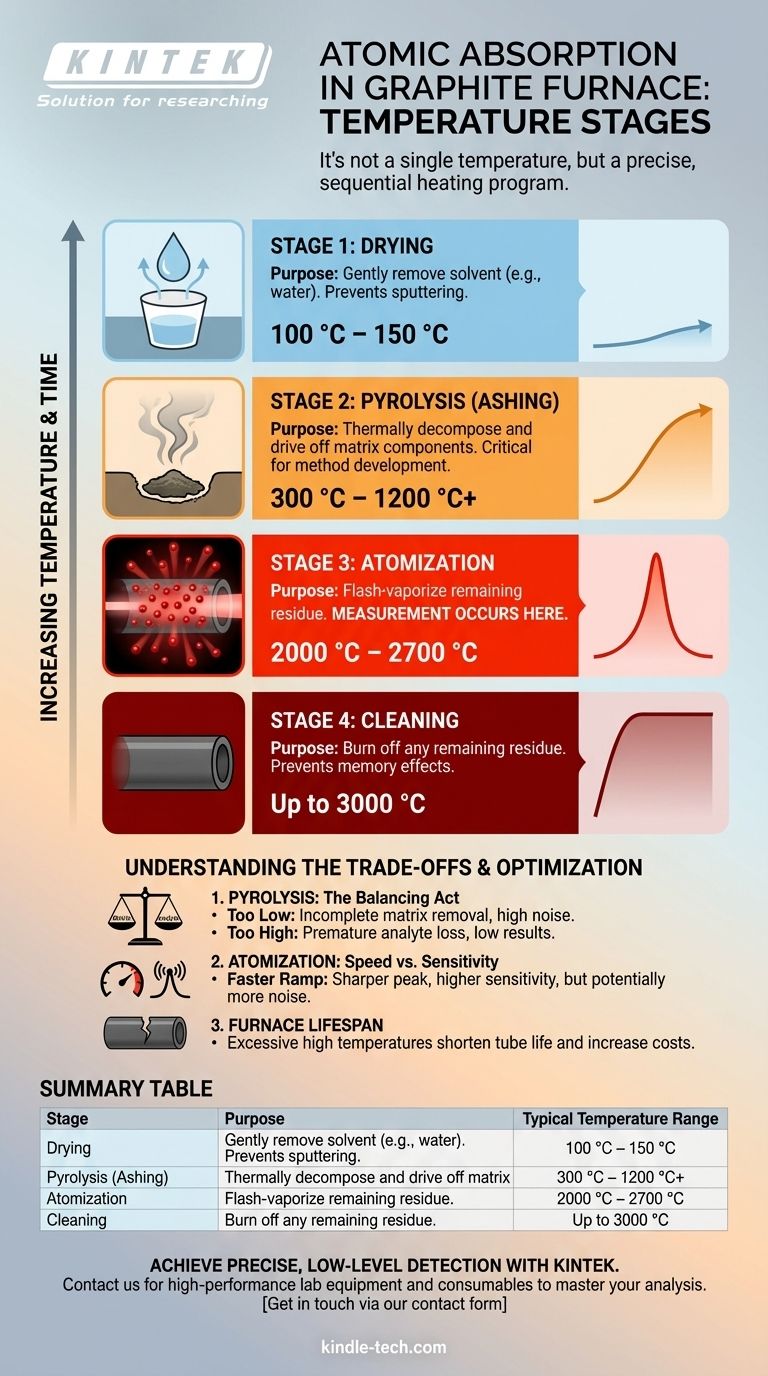

Mentre un forno a grafite può raggiungere temperature fino a 3000 °C, l'analisi per assorbimento atomico non avviene a una singola temperatura. Si basa invece su un programma di riscaldamento a più stadi, controllato con precisione, in cui la fase finale e a temperatura più elevata—l'atomizzazione—è il momento in cui avviene effettivamente la misurazione. Questa temperatura di atomizzazione è specifica per l'elemento misurato ma rientra tipicamente nell'intervallo da 2000 °C a 2700 °C.

Il principio fondamentale dell'analisi con forno a grafite non è una singola alta temperatura, ma un programma sequenziale di temperature crescenti. Questo programma è progettato per rimuovere sistematicamente il solvente del campione e la matrice prima di vaporizzare l'elemento target in una nuvola di atomi liberi per la misurazione.

Lo scopo di un ciclo di temperatura programmato

L'obiettivo primario di un forno a grafite è raggiungere limiti di rilevamento eccezionalmente bassi, spesso parti per miliardo o addirittura parti per trilione.

Questa sensibilità è possibile solo se lo strumento misura solo l'elemento di interesse (l'analita) senza interferenze dal resto del campione (la matrice).

Il programma di temperatura è il metodo utilizzato per eliminare la matrice prima della misurazione finale, garantendo un segnale pulito e accurato.

Decomporre il programma di temperatura GFAAS

Un tipico programma del forno consiste in tre o quattro fasi di riscaldamento distinte, ciascuna con uno scopo specifico. La temperatura finale e la durata di ogni fase sono variabili critiche che devono essere ottimizzate per ogni tipo di campione e analita unici.

Fase 1: La fase di essiccazione (bassa temperatura)

Il primo passaggio rimuove delicatamente il solvente (solitamente acqua o un acido diluito) dal campione.

Questo viene tipicamente fatto a una temperatura leggermente superiore al punto di ebollizione del solvente, spesso tra 100 °C e 150 °C. Viene utilizzata una lenta rampa di temperatura per evitare che il campione bolla violentemente e schizzi, il che causerebbe una perdita di campione e porterebbe a risultati imprecisi.

Fase 2: La fase di pirolisi (temperatura media)

Conosciuta anche come fase di incenerimento, questa è spesso la fase più critica per lo sviluppo del metodo. La temperatura viene aumentata in modo significativo per decomporre termicamente ed eliminare la maggior parte dei componenti della matrice organica e inorganica.

La temperatura di pirolisi può variare da 300 °C a oltre 1200 °C, a seconda della complessità della matrice e della volatilità dell'analita. L'obiettivo è utilizzare la temperatura più alta possibile che rimuova la matrice senza vaporizzare e perdere l'analita stesso.

Fase 3: La fase di atomizzazione (alta temperatura)

Questa è la fase in cui viene misurato l'effettivo assorbimento atomico. Il forno viene riscaldato il più rapidamente possibile a una temperatura molto elevata, tipicamente tra 2000 °C e 2700 °C.

Questo calore estremo vaporizza istantaneamente il residuo di campione rimanente, dissociando i composti dell'analita in una densa nuvola di atomi liberi e allo stato fondamentale all'interno del tubo di grafite. In questo preciso momento, la luce della lampada sorgente attraversa il tubo e viene misurata la quantità di luce assorbita dalla nuvola di atomi.

Fase 4: La fase di pulizia (temperatura massima)

Dopo che la misurazione è completa, il forno viene riscaldato alla sua temperatura massima o quasi massima, spesso fino a 3000 °C.

Questo passaggio finale e breve serve a bruciare qualsiasi residuo rimanente dal tubo di grafite, prevenendo la contaminazione o "effetti di memoria" tra i campioni successivi.

Comprendere i compromessi

L'ottimizzazione di un programma del forno richiede un equilibrio tra fattori contrastanti. Una temperatura errata in qualsiasi fase può rovinare l'analisi.

Temperatura di pirolisi: l'atto di bilanciamento critico

Questa è la sfida più comune. Se la temperatura di pirolisi è troppo bassa, la matrice non verrà completamente rimossa, causando un elevato rumore di fondo e interferenze chimiche durante l'atomizzazione. Se è troppo alta, l'analita target verrà vaporizzato prematuramente e perso prima della fase di misurazione, portando a risultati artificialmente bassi.

Velocità di atomizzazione: velocità vs. sensibilità

Una rampa di temperatura più rapida al punto di atomizzazione impostato crea una nuvola di atomi più densa e concentrata. Ciò produce un picco di assorbimento più nitido e più alto, che generalmente migliora la sensibilità della misurazione. Tuttavia, rampe estremamente veloci possono talvolta generare più rumore di fondo.

Durata del forno e costi

Il tubo di grafite è un componente consumabile. Il riscaldamento ripetuto del forno alla sua temperatura massima assoluta (3000 °C) ne causerà un degrado più rapido. Per gli analiti che atomizzano a temperature più basse (ad esempio, 2200 °C), l'uso di una temperatura di pulizia o atomizzazione inutilmente alta accorcerà la vita del tubo e aumenterà i costi operativi.

Ottimizzare la temperatura per la tua analisi

Il tuo approccio alla regolazione delle temperature del forno dipende direttamente dal tuo obiettivo analitico.

- Se il tuo obiettivo principale è lo sviluppo di nuovi metodi: Devi eseguire uno studio della temperatura di pirolisi, analizzando lo stesso campione a varie temperature di pirolisi per trovare la temperatura più alta possibile che produca un segnale analitico stabile prima che inizi a diminuire.

- Se il tuo obiettivo principale è l'analisi di routine con un metodo noto: Utilizza le temperature validate ma monitora attentamente gli standard di controllo qualità. Un'improvvisa diminuzione del recupero può indicare una perdita di analita, mentre un aumento del segnale di fondo può indicare una fase di pirolisi inefficiente.

- Se il tuo obiettivo principale è raggiungere la massima sensibilità: Dovrai ottimizzare per un'alta temperatura di pirolisi (spesso con un modificatore chimico della matrice) e una rampa molto rapida alla temperatura di atomizzazione ideale per il tuo elemento specifico.

Padroneggiare il programma di temperatura è la chiave per ottenere risultati precisi e affidabili nell'analisi con forno a grafite.

Tabella riassuntiva:

| Fase | Scopo | Intervallo di temperatura tipico |

|---|---|---|

| Essiccazione | Rimuovere il solvente | 100 °C – 150 °C |

| Pirolisi | Rimuovere la matrice | 300 °C – 1200 °C+ |

| Atomizzazione | Vaporizzare l'analita per la misurazione | 2000 °C – 2700 °C |

| Pulizia | Rimuovere i residui | Fino a 3000 °C |

Ottieni un rilevamento preciso e a basso livello con metodi ottimizzati per il forno a grafite.

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi forni e tubi in grafite. La nostra esperienza aiuta i laboratori a padroneggiare programmi di temperatura complessi per un'analisi accurata dell'assorbimento atomico, garantendo la massima sensibilità e longevità dello strumento.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità analitiche e ottimizzare il tuo flusso di lavoro. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Qual è la differenza tra la spettroscopia AAS a fornetto di grafite e quella a fiamma? Scegli la tecnica giusta per il tuo laboratorio

- Perché la tecnica del forno a grafite è più sensibile dei metodi di vaporizzazione a fiamma per l'assorbimento atomico? Sblocca un'analisi di tracce superiore

- Qual è lo svantaggio del forno a grafite? Gestione dei rischi di reattività e contaminazione

- Qual è il principio del forno a grafite? Raggiungere temperature estreme con riscaldamento resistivo diretto

- Qual è il processo di produzione della grafite isostatica? Ottenere un'uniformità del materiale e prestazioni senza pari

- Cosa succede alla grafite quando viene riscaldata? Sblocca il suo potenziale ad alta temperatura o rischia l'ossidazione

- Cos'è la tecnica del forno a grafite? Raggiungere temperature estreme per materiali avanzati

- Perché il punto di fusione della grafite è elevato? Svelare il potere dei forti legami covalenti