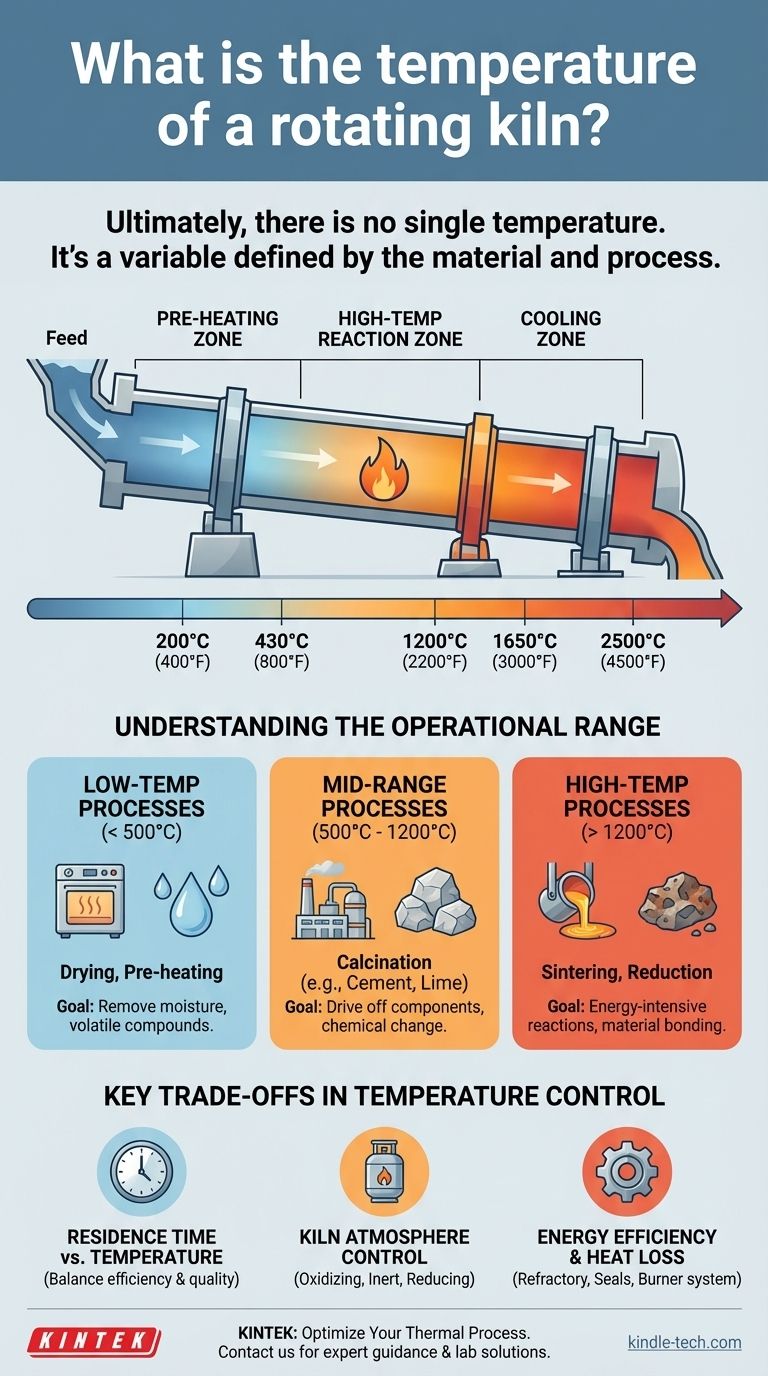

In definitiva, non esiste un'unica temperatura per un forno rotante. La temperatura richiesta è interamente dettata dal materiale specifico in lavorazione e dalla trasformazione chimica o fisica desiderata. Sebbene i forni possano operare in un vasto intervallo, generalmente da 430°C a 1650°C (800°F a 3000°F), alcune applicazioni specializzate possono estendere questo intervallo da un minimo di 200°C a un massimo di 2500°C.

La temperatura di un forno rotante non è una proprietà fissa dell'attrezzatura stessa. È invece una variabile di processo controllata con precisione, impostata per soddisfare i requisiti di reazione unici del materiale da riscaldare.

Perché la temperatura è una variabile, non una costante

Pensare alla temperatura di un forno come a un singolo numero è un errore comune. In realtà, è un profilo dinamico progettato per raggiungere un risultato specifico.

Il materiale definisce il processo

Il fattore primario che determina la temperatura operativa di un forno è il requisito del prodotto finale. Diversi processi termici richiedono livelli di calore molto diversi per innescare le reazioni necessarie.

Ad esempio, un processo di sinterizzazione, che lega le particelle insieme ad alta temperatura, può richiedere una temperatura di picco di 1288°C (2350°F) o più. Al contrario, la semplice essiccazione di un materiale per rimuovere l'umidità potrebbe richiedere solo 200°C.

Il concetto di zone di temperatura

Un forno rotante non mantiene una temperatura uniforme lungo tutta la sua lunghezza. È progettato con più zone di temperatura per ottimizzare il processo e migliorare l'efficienza energetica.

Una configurazione tipica include una zona di preriscaldamento all'estremità di alimentazione, una zona di reazione ad alta temperatura centrale e una sezione di raffreddamento. Ogni zona può essere impostata e controllata indipendentemente per portare gradualmente il materiale alla temperatura di reazione e poi raffreddarlo in modo controllato.

Comprendere l'intervallo operativo

L'ampia capacità di temperatura dei forni rotanti consente loro di gestire un'immensa varietà di compiti industriali. Possiamo raggruppare questi compiti in fasce di temperatura generali.

Processi a bassa temperatura (< 500°C)

Questo intervallo è tipicamente utilizzato per processi come essiccazione, preriscaldamento e desorbimento termico a bassa temperatura. L'obiettivo è rimuovere l'acqua non legata o i composti volatili senza innescare grandi cambiamenti chimici nel materiale stesso.

Processi a medio raggio (500°C - 1200°C)

Questo è l'intervallo di lavoro per molte applicazioni industriali, in particolare la calcinazione.

La calcinazione comporta il riscaldamento di un materiale per eliminare un componente, come la conversione del calcare (carbonato di calcio) in calce (ossido di calcio) eliminando l'anidride carbonica. Questo è un processo fondamentale nella produzione di cemento e calce.

Processi ad alta temperatura (> 1200°C)

Questo intervallo è riservato a reazioni ad alta intensità energetica. Le applicazioni includono la sinterizzazione di minerali, la riduzione di minerali metallici e il trattamento termico di specifici rifiuti pericolosi.

Raggiungere e mantenere queste temperature, che possono superare i 1650°C, richiede progetti di forno specializzati, rivestimenti refrattari avanzati e un significativo apporto di energia.

Comprendere i compromessi chiave

Raggiungere la temperatura corretta è un atto di equilibrio che coinvolge diversi fattori critici. Una cattiva gestione di questi può portare a un processo inefficiente o a un prodotto di scarsa qualità.

Tempo di permanenza vs. temperatura

Il tempo di permanenza — la durata in cui un materiale rimane all'interno del forno — è inversamente correlato alla temperatura. Una temperatura più alta può consentire un tempo di permanenza più breve per ottenere la stessa reazione, ma consuma più energia e può rischiare di danneggiare il materiale.

Trovare l'equilibrio ottimale tra temperatura e tempo di permanenza è fondamentale per l'efficienza del processo.

Controllo dell'atmosfera del forno

La composizione del gas all'interno del forno è critica quanto la temperatura. Un processo può richiedere un'atmosfera ossidante (ricca di ossigeno), inerte (non reattiva) o riducente (priva di ossigeno) per procedere correttamente.

Questa atmosfera deve essere mantenuta insieme al profilo di temperatura, aggiungendo un livello di complessità all'operazione del forno.

Efficienza energetica e perdita di calore

Un forno è un enorme sistema termico e la perdita di calore è un costo operativo primario. La qualità del rivestimento refrattario, l'integrità delle guarnizioni d'aria alle estremità di alimentazione e scarico e l'efficienza del sistema di bruciatori influiscono sulla capacità di mantenere una temperatura target senza sprecare carburante.

Definire la temperatura giusta per il tuo processo

Per determinare la temperatura operativa corretta, devi prima definire il tuo materiale e il tuo obiettivo. La temperatura è il risultato di quella definizione, non un punto di partenza.

- Se il tuo obiettivo principale è l'essiccazione o la rimozione dell'umidità: opererai all'estremità inferiore dello spettro, tipicamente tra 200°C e 500°C.

- Se il tuo obiettivo principale è la calcinazione (ad esempio, la produzione di clinker di cemento o calce): richiederai un processo di medio raggio, generalmente operante tra 900°C e 1200°C.

- Se il tuo obiettivo principale è la sinterizzazione, l'indurimento o la riduzione di minerali ad alta temperatura: devi specificare un forno ad alta temperatura in grado di raggiungere da 1200°C a oltre 1600°C.

In definitiva, la temperatura del forno è uno strumento che devi configurare per soddisfare le esigenze del tuo processo.

Tabella riassuntiva:

| Obiettivo del processo | Intervallo di temperatura tipico | Applicazioni chiave |

|---|---|---|

| Essiccazione / Preriscaldamento | < 500°C | Rimozione dell'umidità, desorbimento termico a bassa temperatura |

| Calcinazione | 500°C - 1200°C | Produzione di clinker di cemento, produzione di calce |

| Sinterizzazione / Riduzione | > 1200°C | Sinterizzazione di minerali, riduzione di minerali metallici, trattamento di rifiuti pericolosi |

Hai difficoltà a definire il profilo di temperatura giusto per il tuo processo termico? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo diverse esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il forno rotante ideale e a configurare le precise zone di temperatura e il controllo dell'atmosfera richiesti per il tuo materiale specifico, dall'essiccazione e calcinazione alla sinterizzazione ad alta temperatura. Contattaci oggi per ottimizzare l'efficienza del tuo processo e la qualità del prodotto! Contattaci

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi