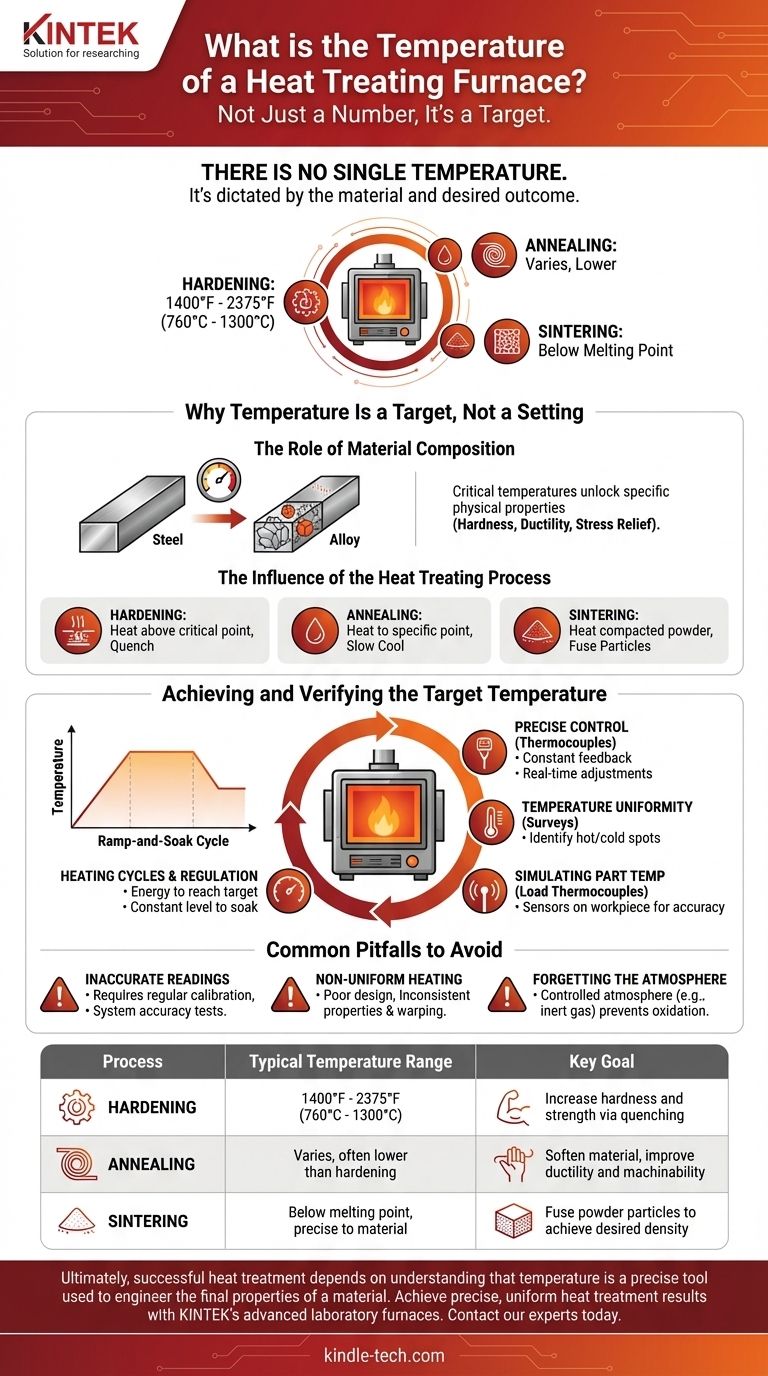

Non esiste una temperatura unica per un forno per trattamenti termici; la temperatura corretta è dettata interamente dal materiale e dal risultato desiderato. Per gli acciai comuni, i processi di tempra possono richiedere temperature che vanno da 1400°F (760°C) fino a 2375°F (1300°C). La temperatura deve essere controllata con precisione per la specifica trasformazione metallurgica richiesta dal processo, sia essa tempra, ricottura o sinterizzazione.

La temperatura di un forno per trattamenti termici non è un numero statico, ma una variabile altamente controllata in un processo dinamico. La domanda critica non è "qual è la temperatura", ma piuttosto "quale temperatura richiede il mio materiale specifico per ottenere le proprietà desiderate?"

Perché la Temperatura è un Obiettivo, Non un'Impostazione

La temperatura all'interno di un forno è lo strumento principale utilizzato per alterare intenzionalmente la microstruttura di un materiale. Temperature diverse sbloccano proprietà fisiche diverse, come durezza, duttilità o rilascio di stress interni.

Il Ruolo della Composizione del Materiale

Ogni lega metallica ha temperature critiche alle quali la sua struttura cristallina interna si trasforma. Per l'acciaio, ciò comporta la trasformazione della fase cristallina del ferro in austenite, che consente al carbonio di dissolversi prima di essere bloccato da un raffreddamento rapido (tempra).

La temperatura esatta per questa trasformazione dipende dalla composizione specifica dell'acciaio.

L'Influenza del Processo di Trattamento Termico

L'obiettivo del trattamento determina il profilo di temperatura richiesto.

- La tempra richiede il riscaldamento del materiale al di sopra del suo punto di trasformazione critico prima della tempra.

- La ricottura comporta il riscaldamento a una temperatura specifica e quindi un raffreddamento molto lento per ammorbidire il materiale e migliorarne la lavorabilità.

- La sinterizzazione riscalda la polvere compattata a una temperatura sufficientemente alta da fondere le particelle ma al di sotto del punto di fusione del materiale per ottenere una densità desiderata.

Ciascuno di questi processi utilizza un diverso obiettivo di temperatura per produrre un risultato unico.

Ottenere e Verificare la Temperatura Obiettivo

Impostare una temperatura è semplice, ma garantire che l'intero pezzo raggiunga e mantenga uniformemente tale temperatura è una sfida ingegneristica complessa. Ciò richiede un sofisticato sistema di controllo e verifica.

Cicli di Riscaldamento e Regolazione

Un forno richiede una quantità significativa di energia per raggiungere la temperatura obiettivo. Una volta raggiunta, l'apporto di calore viene ridotto a un livello costante per mantenere, o "ammollare", il materiale a quella temperatura per un tempo specificato.

Questo ciclo di rampa e ammollo (ramp-and-soak) è fondamentale per garantire che l'intero pezzo sia riscaldato in profondità.

L'Importanza del Controllo Preciso

I forni utilizzano termocoppie come sensori per fornire un feedback costante della temperatura a un sistema di controllo. Questo anello di feedback consente al sistema di apportare regolazioni in tempo reale agli elementi riscaldanti, garantendo che la temperatura rimanga stabile e accurata.

L'Uniformità della Temperatura è Fondamentale

La temperatura visualizzata sul controllore non è necessariamente la temperatura ovunque all'interno del forno. Le indagini sull'uniformità della temperatura vengono eseguite per identificare i punti più caldi e più freddi all'interno del volume di lavoro.

Un riscaldamento incoerente può causare deformazioni, crepe o proprietà inaffidabili in tutta la struttura di un pezzo.

Simulare la Temperatura del Pezzo

La temperatura dell'aria all'interno del forno può essere diversa dalla temperatura effettiva del materiale in lavorazione. Per questo motivo, le termocoppie di carico vengono spesso posizionate sul pezzo o al suo interno per fornire la lettura più accurata dello stato termico del pezzo.

Errori Comuni da Evitare

Raggiungere la temperatura corretta è fondamentale, ma diversi fattori possono compromettere il processo, portando a pezzi difettosi e risorse sprecate.

Letture di Temperatura Imprecise

Un forno è accurato solo quanto i suoi sensori. Sono essenziali regolari test di accuratezza del sistema e la calibrazione delle termocoppie. Affidarsi a una lettura non verificata può portare a trattare un materiale alla temperatura sbagliata, invalidando completamente il processo.

Riscaldamento Non Uniforme

Un cattivo design del forno o un posizionamento errato dei pezzi possono portare a significative variazioni di temperatura. Questa è una causa principale di durezza incoerente, stress interni e distorsione dimensionale nei componenti finiti.

Dimenticare l'Atmosfera

La temperatura è solo una parte dell'equazione. Molti processi richiedono un'atmosfera controllata (come un gas inerte) per prevenire ossidazione e formazione di scaglie sulla superficie del materiale ad alte temperature.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura corretta è sempre una funzione del tuo materiale e del tuo obiettivo.

- Se il tuo obiettivo principale è la tempra dell'acciaio al carbonio: La tua temperatura target sarà al di sopra del punto di trasformazione critico del materiale, tipicamente nell'intervallo 1400°F - 1600°F, per prepararlo alla tempra.

- Se il tuo obiettivo principale è la ricottura o il rilascio di stress: Utilizzerai temperature attentamente controllate, spesso inferiori a quelle per la tempra, per ammorbidire il materiale e migliorarne la duttilità senza alterarne fondamentalmente la fase.

- Se il tuo obiettivo principale è la sinterizzazione di polveri metalliche: La temperatura deve essere sufficientemente alta da fondere le particelle ma al di sotto del punto di fusione, dove la precisione è fondamentale per ottenere la densità finale richiesta.

In definitiva, un trattamento termico di successo dipende dalla comprensione che la temperatura è uno strumento preciso utilizzato per ingegnerizzare le proprietà finali di un materiale.

Tabella Riassuntiva:

| Processo | Intervallo di Temperatura Tipico | Obiettivo Chiave |

|---|---|---|

| Tempra | 1400°F - 2375°F (760°C - 1300°C) | Aumentare durezza e resistenza tramite tempra |

| Ricottura | Variabile, spesso inferiore alla tempra | Ammorbidire il materiale, migliorare duttilità e lavorabilità |

| Sinterizzazione | Al di sotto del punto di fusione, preciso per il materiale | Fondere le particelle di polvere per ottenere la densità desiderata |

Ottieni risultati di trattamento termico precisi e uniformi con i forni da laboratorio avanzati di KINTEK. Sia che tu stia temprando l'acciaio, ricuocendo metalli o sinterizzando polveri, le nostre apparecchiature forniscono l'esatto controllo della temperatura e l'uniformità richiesti dal tuo processo. Non lasciare le proprietà del tuo materiale al caso: contatta oggi i nostri esperti per discutere come le nostre apparecchiature da laboratorio possono migliorare i tuoi risultati di trattamento termico e garantire risultati coerenti e di alta qualità per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo