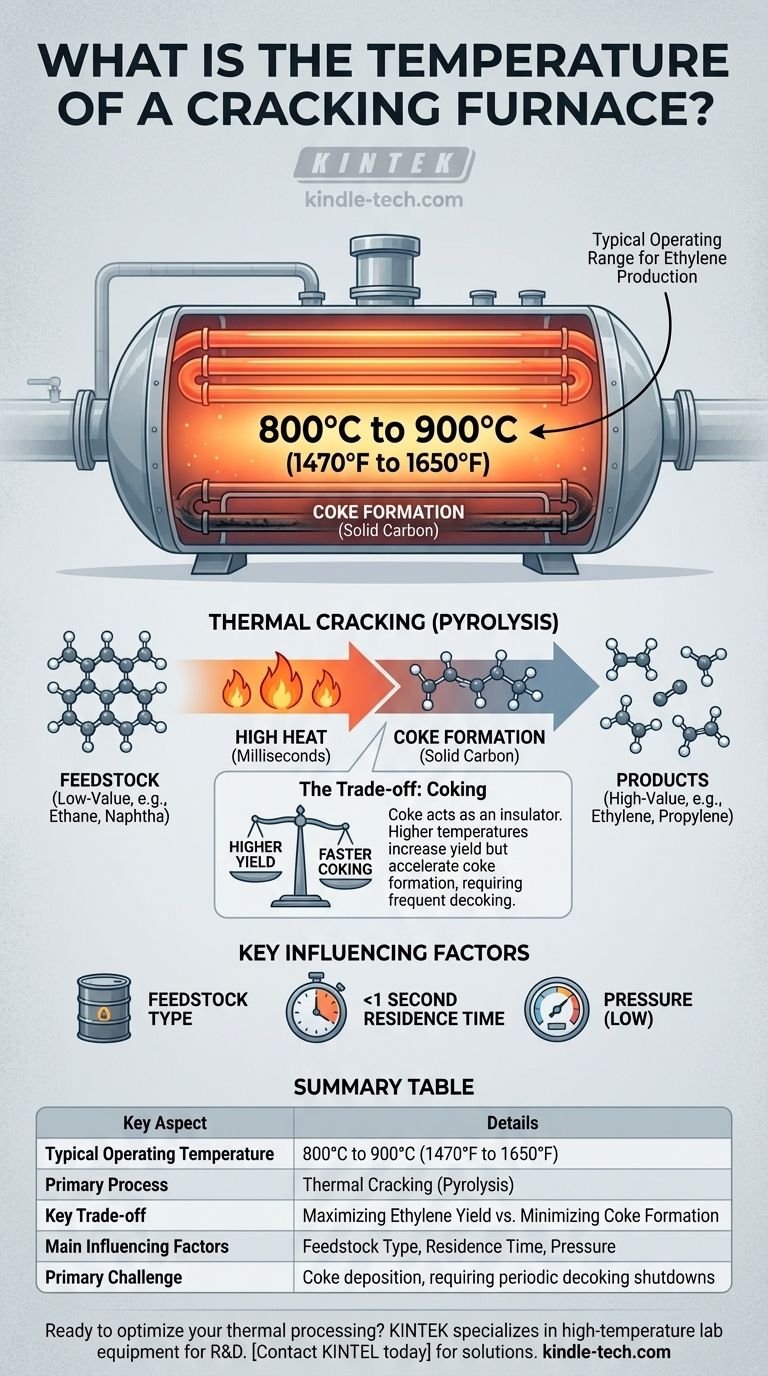

Nell'industria petrolchimica, un tipico forno di steam cracking utilizzato per produrre etilene opera con una temperatura all'uscita dei tubi nell'intervallo compreso tra 800°C e 900°C (1470°F e 1650°F). Questa temperatura non è un valore fisso, ma è controllata con precisione in base alla specifica materia prima idrocarburica e ai prodotti desiderati.

Il termine "forno di cracking" si riferisce alla funzione di processo dell'unità — la rottura termica degli idrocarburi — e non a un tipo specifico di tecnologia di riscaldamento. Il punto cruciale è che la temperatura è una variabile attentamente gestita progettata per ottimizzare la resa di prodotti chimici di valore, minimizzando al contempo sottoprodotti indesiderati come il coke.

Comprendere il Processo di "Cracking"

Per comprendere la temperatura, è necessario prima comprendere l'obiettivo. Un forno di cracking è un reattore chimico il cui unico scopo è trasformare idrocarburi di basso valore in idrocarburi di alto valore.

Cos'è il Cracking Termico?

Il cracking termico, o pirolisi, utilizza il calore elevato per rompere i forti legami chimici all'interno delle grandi molecole di idrocarburi. Questo processo le "rompe" in molecole più piccole e più preziose.

Ad esempio, l'etano (C₂H₆) viene sottoposto a cracking per produrre etilene (C₂H₄), un elemento costitutivo fondamentale per la plastica. La nafta, una materia prima più pesante, può essere sottoposta a cracking per produrre etilene, propilene e altri prodotti chimici utili.

Perché Questo Specifico Intervallo di Temperatura?

L'intervallo da 800°C a 900°C è un punto ottimale chimico per le materie prime leggere.

A queste temperature, l'energia è sufficiente per rompere in modo efficiente i legami carbonio-carbonio (C-C) e carbonio-idrogeno (C-H). La reazione avviene in millisecondi.

Se la temperatura è troppo bassa, la reazione di cracking è troppo lenta per essere economica. Se è troppo alta, promuove reazioni secondarie indesiderate, producendo principalmente metano e coke (carbonio solido) in eccesso.

Fattori Chiave che Influenzano la Temperatura

La temperatura ideale non è un numero unico. È una variabile dinamica influenzata da diversi fattori:

- Materia Prima (Feedstock): Materie prime più pesanti (come l'olio gas) richiedono profili di temperatura e tempi di residenza diversi rispetto a quelle più leggere (come l'etano).

- Tempo di Residenza: È la durata estremamente breve (spesso inferiore a un secondo) in cui l'idrocarburo trascorre nella parte più calda del forno. È controllato con precisione insieme alla temperatura.

- Pressione: Il cracking viene tipicamente eseguito a basse pressioni parziali degli idrocarburi, il che favorisce la formazione di olefine come l'etilene.

Differenziare i Tipi di Forno dai Processi

I riferimenti forniti menzionano forni a muffola e a induzione, che possono raggiungere temperature molto elevate, fino a 1800°C in alcuni casi. Tuttavia, è fondamentale distinguere il metodo di riscaldamento dal processo industriale.

Il Ruolo di un Forno di Cracking Industriale

Un forno di cracking commerciale è un'apparecchiatura di grandi dimensioni, riscaldata direttamente. Contiene serpentine di tubi in lega metallica attraverso le quali fluisce la materia prima idrocarburica.

I bruciatori che rivestono le pareti del forno riscaldano questi tubi alla temperatura esatta necessaria per avviare la reazione di cracking all'interno. Il compito del forno è semplicemente quello di fornire questo profilo termico preciso e intenso.

Cosa Dire di Forni a Induzione o a Muffle?

I forni a induzione e a muffola sono definiti dalla loro tecnologia di riscaldamento.

Un forno a induzione riscalda il materiale conduttivo tramite induzione elettromagnetica, mentre un forno a muffola utilizza spesso una fiamma esterna per riscaldare una camera separata, fornendo un'atmosfera controllata.

Sebbene questi forni possano certamente raggiungere le temperature richieste per il cracking, non sono la tecnologia utilizzata per la produzione industriale di etilene su larga scala. Sono più comuni nei laboratori, nelle fonderie o in applicazioni specializzate di lavorazione dei materiali.

Comprendere il Compromesso Principale: la Cokefazione

Operare a temperature così elevate crea una significativa sfida operativa che definisce l'intero processo.

Il Problema Inevitabile del Coke

Alle temperature di cracking, alcune molecole di idrocarburi si decompongono completamente in carbonio puro, ovvero coke. Questo coke solido si deposita sulla parete interna dei tubi del forno.

L'Impatto della Cokefazione

Il coke agisce come isolante. Man mano che si accumula, riduce il trasferimento di calore dai bruciatori del forno agli idrocarburi all'interno del tubo.

Per compensare, gli operatori devono aumentare la temperatura di combustione del forno per mantenere la temperatura di processo richiesta. Ciò raggiunge infine un limite, aumenta lo stress meccanico sui tubi e riduce l'efficienza.

Bilanciare Resa vs. Durata del Ciclo

Questo crea il compromesso operativo fondamentale. Operare a temperature più elevate può aumentare la resa di prodotti di valore come l'etilene. Tuttavia, temperature più elevate accelerano anche drasticamente il tasso di formazione del coke.

Una cokefazione più rapida significa che il forno deve essere spento più frequentemente per una procedura di "decokefazione", durante la quale il carbonio viene bruciato con vapore e aria. Ciò comporta una perdita di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura ottimale del forno di cracking non è un numero statico, ma una decisione strategica basata su obiettivi economici e operativi.

- Se il tuo obiettivo principale è massimizzare la resa di etilene: Opererai all'estremità superiore dell'intervallo di temperatura (ad esempio, 875°C+) e accetterai cicli di funzionamento più brevi tra gli arresti per decokefazione.

- Se il tuo obiettivo principale è la stabilità operativa e cicli di funzionamento lunghi: Potresti operare a una temperatura leggermente inferiore per ridurre al minimo i tassi di cokefazione, estendendo il ciclo di produzione a costo di una resa marginalmente inferiore.

- Se stai lavorando con una materia prima più pesante e complessa: L'intero profilo di temperatura, il tempo di residenza e il rapporto di diluizione del vapore devono essere ottimizzati congiuntamente per gestire sia la resa del prodotto che le severe tendenze di cokefazione.

In definitiva, la padronanza di un forno di cracking consiste nel controllare con precisione la temperatura per gestire il compromesso chimico fondamentale tra produzione e degradazione.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Temperatura Operativa Tipica | 800°C - 900°C (1470°F - 1650°F) |

| Processo Principale | Cracking Termico (Pirolisi) |

| Compromesso Chiave | Massimizzare la Resa di Etilene vs. Minimizzare la Formazione di Coke |

| Fattori di Influenza Principali | Tipo di Materia Prima, Tempo di Residenza, Pressione |

| Sfida Principale | Deposizione di coke, che richiede arresti periodici per la decokefazione |

Pronto a ottimizzare le tue operazioni di lavorazione termica?

Sia che tu stia sviluppando nuovi processi in laboratorio o aumentando la produzione, il controllo preciso della temperatura è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio ad alta temperatura, inclusi forni in grado di raggiungere e mantenere le temperature estreme richieste per la ricerca e lo sviluppo nella petrolchimica, nella scienza dei materiali e altro ancora.

I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per ottenere i profili termici precisi di cui hai bisogno, aiutandoti a massimizzare la resa e l'efficienza gestendo al contempo le sfide operative.

Contatta KINTEL oggi stesso per discutere la tua specifica applicazione ad alta temperatura e come le nostre soluzioni possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il meccanismo di riscaldamento di un forno a muffola? Ottenere una lavorazione ad alta temperatura pulita e uniforme

- Come la tempra riduce la durezza? Raggiungi il perfetto equilibrio tra tenacità e durabilità

- Come si misura la purezza dei metalli? Comprendere Carati, Titolo al millesimo e Percentuale per Oro e Argento

- Quali precauzioni prendere durante l'uso di una muffola? Linee guida essenziali per la sicurezza e l'operatività

- Qual è la differenza tra un forno a muffola e un forno a camera? Comprendere le distinzioni chiave per il tuo laboratorio