La temperatura di un forno ceramico non è un valore specifico ma un intervallo altamente controllato determinato dal materiale esatto che viene cotto. Ad esempio, alcuni compositi ceramici avanzati vengono lavorati a 2.050°F (1.120°C). Il principio chiave è che la temperatura deve essere sufficientemente alta per fondere insieme le particelle del materiale, ma deve rimanere al di sotto del suo effettivo punto di fusione.

La temperatura corretta per un forno ceramico è dettata interamente dal materiale che viene cotto. L'obiettivo è sempre quello di riscaldare la ceramica fino a un punto in cui le particelle si fondono insieme—un processo chiamato sinterizzazione—senza raggiungere il punto di fusione del materiale.

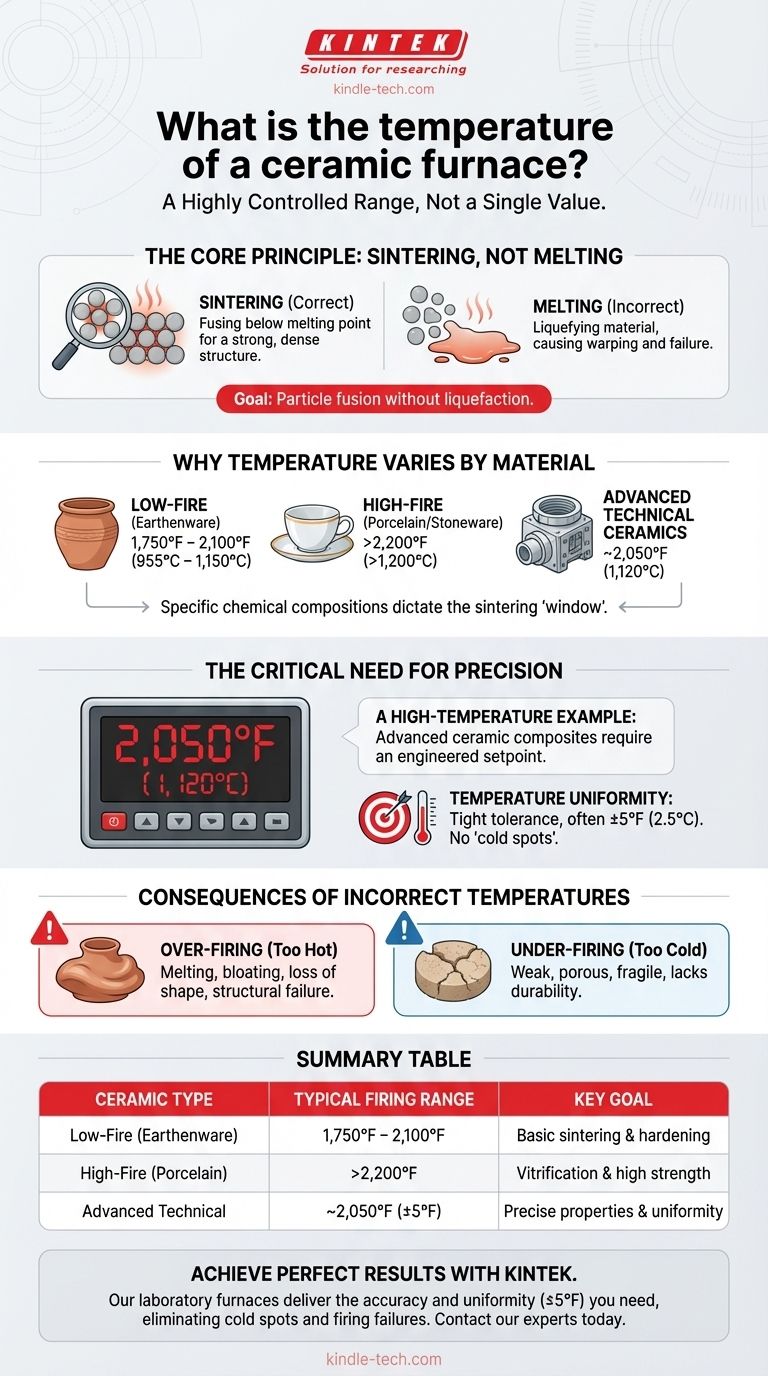

Il Principio Fondamentale: Sinterizzazione, Non Fusione

Il processo fondamentale all'interno di un forno ceramico non riguarda la fusione. Riguarda una trasformazione fisica che avviene allo stato solido.

Cos'è la Sinterizzazione?

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale mediante calore senza liquefarlo.

Il calore intenso fa sì che i singoli grani o particelle della ceramica si fondano nei loro punti di contatto, creando una struttura forte, densa e rigida.

Perché la Temperatura Varia in Base al Materiale

Diversi materiali ceramici hanno composizioni chimiche molto diverse. Le argille per terracotte sinterizzano a temperature molto più basse rispetto alla porcellana ad alte prestazioni o alle ceramiche tecniche avanzate.

Ogni tipo di ceramica ha una "finestra" di temperatura specifica in cui sinterizzerà correttamente per raggiungere le sue proprietà desiderate, come resistenza, densità e porosità.

La Necessità Critica di Precisione

Raggiungere semplicemente una temperatura target non è sufficiente; mantenerla con estrema precisione è essenziale per produrre ceramiche di alta qualità.

Un Esempio ad Alta Temperatura

Per alcuni compositi ceramici avanzati, il forno viene riscaldato a una precisa temperatura di 2.050°F (1.120°C).

Questa temperatura non è un'approssimazione. È un setpoint ingegnerizzato progettato per ottenere specifiche caratteristiche del materiale.

Il Ruolo dell'Uniformità della Temperatura

Nelle applicazioni professionali, l'uniformità della temperatura non è negoziabile. Il forno deve mantenere la temperatura target entro una tolleranza molto stretta, spesso precisa fino a ± 5°F (2,5°C).

Qualsiasi deviazione, o "punto freddo", può comportare un prodotto cotto in modo non uniforme con tensioni interne, debolezze o difetti che compromettono la sua integrità strutturale.

Le Conseguenze di Temperature Non Corrette

Il successo o il fallimento di una cottura ceramica dipende dal controllo della temperatura. Il margine di errore è spesso molto piccolo.

Il Rischio di Sovraccarico

Se la temperatura del forno supera l'intervallo di sinterizzazione del materiale, questo inizierà a fondere, gonfiarsi o deformarsi.

Il pezzo perderà la sua forma e integrità strutturale previste, spesso con conseguente fallimento completo del prodotto.

Il Problema della Sottocottura

Se la temperatura è troppo bassa, le particelle non si fonderanno correttamente.

La ceramica risultante sarà debole, porosa e priva della durabilità attesa dal prodotto finito. Sarà fragile e incapace di svolgere la sua funzione prevista.

Impostare la Giusta Temperatura per il Tuo Obiettivo

L'approccio corretto dipende interamente dal materiale con cui stai lavorando e dal risultato che devi ottenere.

- Se il tuo obiettivo principale è la ceramica a bassa cottura (es. terracotta): Le tue temperature target saranno nella fascia più bassa, tipicamente tra 1.750°F e 2.100°F (955°C e 1.150°C).

- Se il tuo obiettivo principale è la ceramica ad alta cottura (es. porcellana o gres): Opererai a temperature più elevate, spesso superiori a 2.200°F (1.200°C), per ottenere vetrificazione e resistenza.

- Se il tuo obiettivo principale è la ceramica tecnica avanzata: Utilizzerai temperature ingegnerizzate con precisione, come l'esempio di 2.050°F (1.120°C), dove l'accuratezza e l'uniformità assolute sono fondamentali per le prestazioni.

In definitiva, padroneggiare il controllo della temperatura è la chiave per trasformare la materia prima in un prodotto ceramico durevole e funzionale.

Tabella Riassuntiva:

| Tipo di Ceramica | Intervallo di Temperatura di Cottura Tipico | Obiettivo Chiave |

|---|---|---|

| Bassa Cottura (Terracotta) | 1.750°F – 2.100°F (955°C – 1.150°C) | Sinterizzazione e indurimento di base |

| Alta Cottura (Porcellana/Gres) | >2.200°F (>1.200°C) | Vetrificazione e alta resistenza |

| Ceramiche Tecniche Avanzate | ~2.050°F (1.120°C) ±5°F | Proprietà precise e uniformità |

Ottieni risultati ceramici perfetti con un controllo preciso della temperatura. Che tu stia cuocendo terracotta, porcellana o ceramiche tecniche avanzate, i forni da laboratorio KINTEK offrono l'accuratezza e l'uniformità di cui hai bisogno. Le nostre attrezzature garantiscono una tolleranza di ±5°F, eliminando punti freddi e fallimenti di cottura. Contatta i nostri esperti oggi stesso per trovare il forno ideale per le specifiche applicazioni ceramiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la funzione di un muffolo? Una guida al riscaldamento pulito e uniforme e al controllo del processo

- Quale ruolo critico svolge un forno a muffola nella protezione superficiale delle membrane supportate da metallo? Precisione del calore!

- Quale ruolo svolge un forno a resistenza di tipo a scatola ad alta temperatura nell'anncoramento di omogeneizzazione dell'acciaio AFA?

- Qual è la funzione dei forni di attivazione ad alta temperatura nell'evoluzione del biochar? Ottimizzare le prestazioni dei supercondensatori

- Cos'è un forno a muffola e come funziona? Ottieni un riscaldamento pulito ad alta temperatura per il tuo laboratorio

- Perché la rinvenitura aumenta la durezza? Il compromesso cruciale per ottenere la tenacità

- Quali sono i vantaggi di un forno da laboratorio? Ottenere un'elaborazione termica precisa, uniforme e sicura

- Perché un forno a muffola ad alta temperatura è necessario per i catalizzatori di desolforazione POM? Attivazione del catalizzatore master