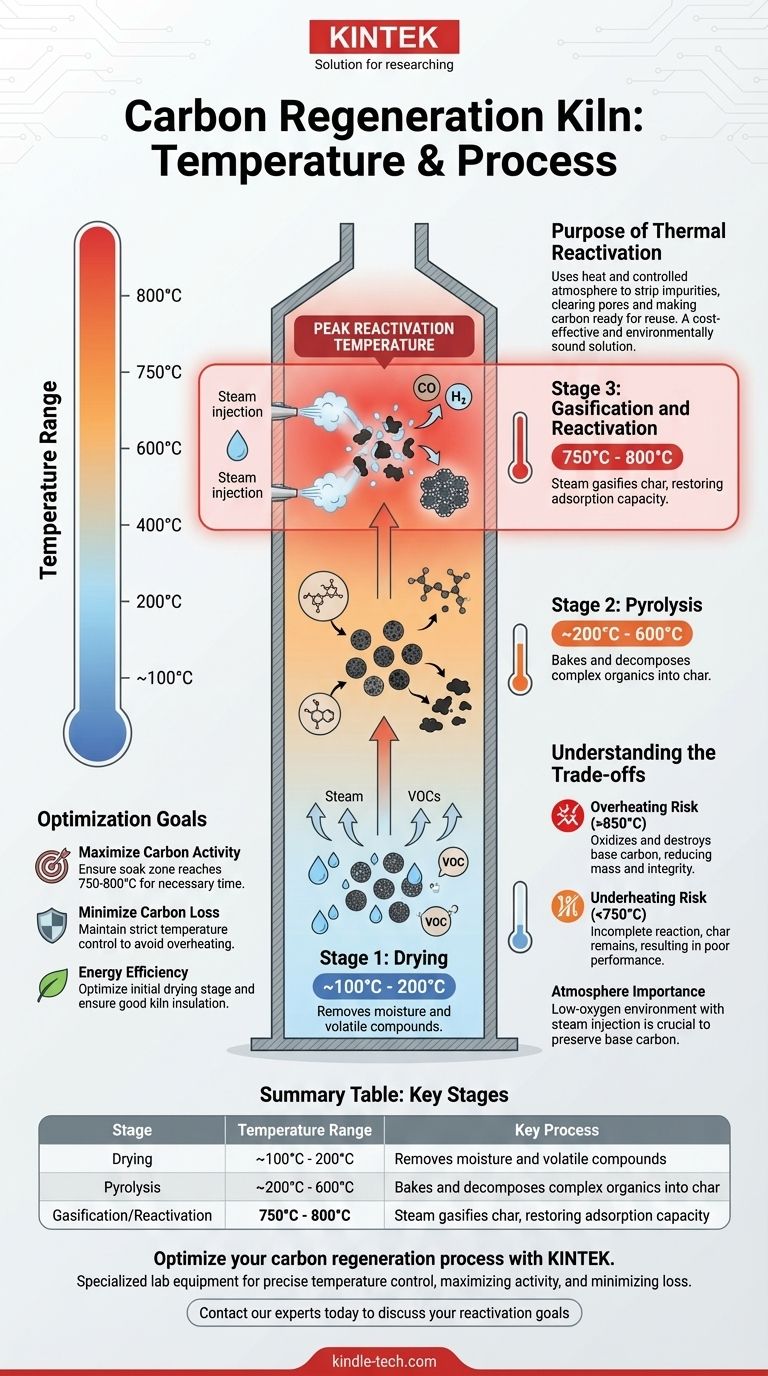

In pratica, un forno per la rigenerazione del carbonio opera in un intervallo di temperature, raggiungendo tipicamente una temperatura di riattivazione di picco tra 750°C e 800°C (1382°F a 1472°F). Questa non è una singola impostazione, ma un processo termico attentamente controllato con fasi distinte progettate per rimuovere le impurità adsorbite senza distruggere il carbonio stesso.

Il principio fondamentale della rigenerazione del carbonio non è semplicemente il riscaldamento, ma l'utilizzo di un profilo di temperatura preciso per guidare una sequenza di reazioni. La fase finale, a temperatura più alta, utilizza il vapore per gassificare e rimuovere i residui ostinati, il che ripristina la preziosa capacità di adsorbimento del carbonio.

Lo scopo della riattivazione termica

Il carbonio attivo funziona adsorbendo le impurità sulla sua vasta struttura interna di pori. Con il tempo, questi pori si saturano e il carbonio perde la sua efficacia.

L'obiettivo di un forno di rigenerazione è utilizzare il calore e un'atmosfera controllata per rimuovere queste impurità, liberando i pori e rendendo il carbonio pronto per il riutilizzo. Questa è una soluzione molto più economica ed ecologicamente sostenibile rispetto allo scarto e alla sostituzione del carbonio saturo.

Le fasi chiave all'interno del forno

Il percorso del carbonio attraverso un forno di rigenerazione è un processo a più fasi, con ogni zona di temperatura che serve a uno scopo specifico. Il processo si muove generalmente da temperature più basse a temperature più alte.

Fase 1: Essiccazione (~100°C - 200°C)

Il primo passo è rimuovere l'acqua e l'umidità che il carbonio ha assorbito. Questo riscaldamento a bassa temperatura allontana anche i composti organici più volatili che sono stati adsorbiti durante il servizio.

Fase 2: Pirolisi (~200°C - 600°C)

Man mano che la temperatura aumenta ulteriormente, i composti organici più complessi che sono fortemente adsorbiti sul carbonio iniziano a decomporsi. Questo processo, noto come pirolisi o cottura, li scompone in un residuo carbonioso elementare che rimane all'interno della struttura dei pori.

Fase 3: Gassificazione e Riattivazione (750°C - 800°C)

Questa è la fase più critica e a temperatura più alta. In questa "zona di mantenimento", il vapore (vapore acqueo) viene iniettato nel forno. A queste temperature elevate, il vapore innesca una reazione chimica controllata con il residuo carbonioso lasciato dalla pirolisi.

Questa reazione gassifica il residuo carbonioso indesiderato, convertendolo in monossido di carbonio e idrogeno gassoso, che poi escono dal forno. Questo passaggio pulisce efficacemente i micropori, ripristinando le proprietà di adsorbimento originali del carbonio.

Comprendere i compromessi

Per ottenere una rigenerazione efficace è necessario un delicato equilibrio. Il successo dell'intero processo dipende da un controllo preciso della temperatura e dell'atmosfera.

Il rischio di surriscaldamento

Se la temperatura supera l'intervallo ottimale (ad esempio, oltre 850°C), il vapore e il calore inizieranno a reagire con la struttura stessa del carbonio attivo, non solo con il residuo adsorbito. Ciò ossida e distrugge il carbonio di base, riducendone la massa e l'integrità strutturale, portando a una significativa perdita di carbonio e a costi operativi più elevati.

Il problema del sottoriscaldamento

Se il forno non raggiunge la temperatura di gassificazione necessaria (circa 750°C), la reazione con il vapore sarà incompleta. Il residuo carbonioso pirolitico rimarrà nei pori, bloccando i siti attivi. Il carbonio non sarà completamente rigenerato, con conseguenti scarse prestazioni quando verrà rimesso in servizio.

L'importanza dell'atmosfera

Semplicemente riscaldare il carbonio in presenza di aria (ossigeno) lo farebbe bruciare completamente. Il processo si basa su un ambiente a basso contenuto di ossigeno e sull'iniezione controllata di vapore per garantire che solo il residuo indesiderato venga gassificato, mentre la preziosa struttura del carbonio attivo viene preservata.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il processo di rigenerazione, è necessario allineare i parametri operativi con il proprio obiettivo primario.

- Se il tuo obiettivo principale è massimizzare l'attività del carbonio: Assicurati che la zona di mantenimento raggiunga costantemente la temperatura di gassificazione target (750°C - 800°C) per il tempo di residenza necessario.

- Se il tuo obiettivo principale è minimizzare la perdita di carbonio: Mantieni uno stretto controllo della temperatura per evitare il surriscaldamento, poiché anche piccole escursioni al di sopra del target possono aumentare significativamente l'ossidazione del carbonio di base.

- Se il tuo obiettivo principale è l'efficienza energetica: Ottimizza la fase iniziale di essiccazione, poiché la rimozione dell'acqua è la parte più energivora del processo, e assicurati che il forno sia ben isolato per mantenere la stabilità termica.

Padroneggiare le distinte fasi di temperatura della rigenerazione è la chiave per ripristinare le prestazioni del carbonio massimizzandone la durata operativa.

Tabella riassuntiva:

| Fase | Intervallo di temperatura | Processo chiave |

|---|---|---|

| Essiccazione | ~100°C - 200°C | Rimuove umidità e composti volatili |

| Pirolisi | ~200°C - 600°C | Cuoce e decompone gli organici complessi in residuo carbonioso |

| Gassificazione/Riattivazione | 750°C - 800°C | Il vapore gassifica il residuo carbonioso, ripristinando la capacità di adsorbimento |

Ottimizza il tuo processo di rigenerazione del carbonio con KINTEK.

Le nostre attrezzature e materiali di consumo specializzati per laboratorio sono progettati per aiutarti a ottenere un controllo preciso della temperatura, massimizzare l'attività del carbonio e minimizzare le perdite. Che tu sia concentrato sulle prestazioni, sull'efficienza o sull'estensione della vita utile del carbonio, KINTEK ha le soluzioni per le esigenze del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di riattivazione.

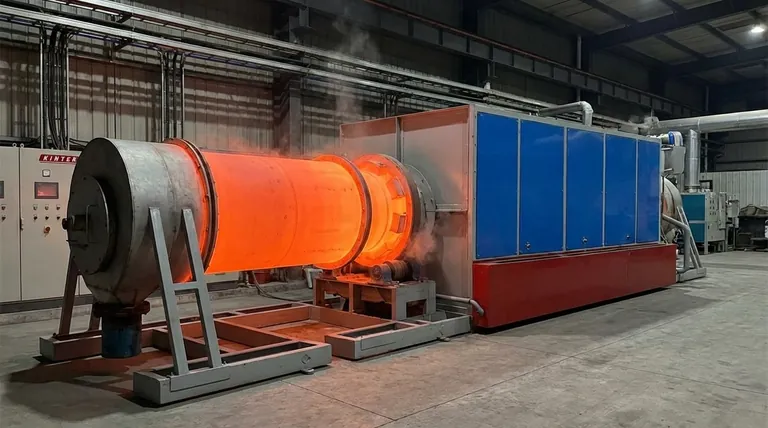

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Quali sono i principi di un forno rotante? Padroneggiare la meccanica della lavorazione ad alta temperatura

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è la temperatura di un forno di rigenerazione del carbone? Padroneggiare l'intervallo 650°C-800°C per risultati ottimali