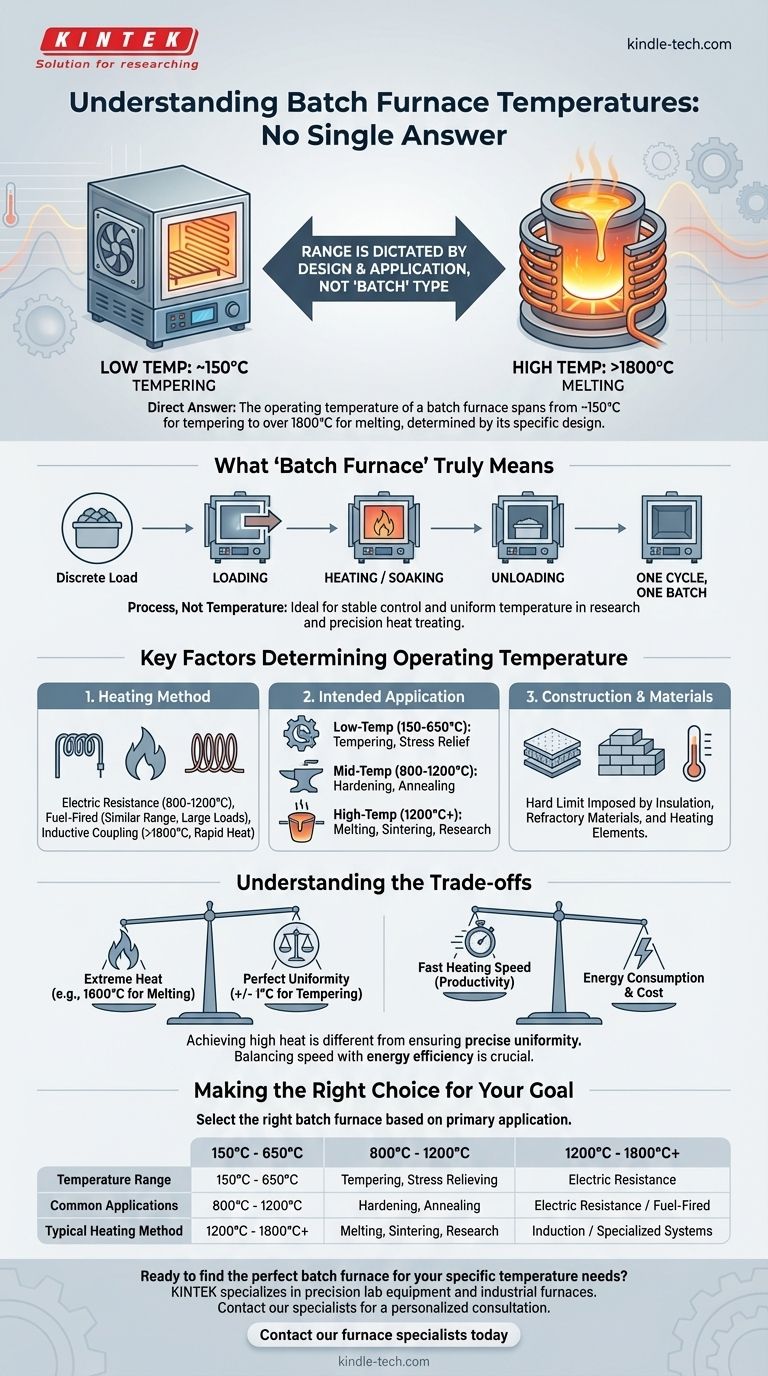

Per essere diretti, non esiste una singola temperatura per un forno a batch. La temperatura operativa è dettata interamente dal design specifico del forno e dalla sua applicazione industriale o di ricerca prevista, con un intervallo che va da un minimo di 150°C per i processi di tempra a oltre 1800°C per la fusione di materiali avanzati.

Il termine "forno a batch" descrive un processo—il riscaldamento di materiali in gruppi discreti—non una specifica capacità di temperatura. La temperatura massima del forno è in ultima analisi determinata dal suo metodo di riscaldamento (ad esempio, induzione elettrica, resistenza o combustione di combustibile) e dai materiali che è costruito per gestire.

Cosa significa veramente "Forno a Batch"

Un forno a batch è definito dal suo metodo operativo, non dalla sua temperatura. Elabora un singolo carico discreto di materiale alla volta.

Il processo a batch spiegato

L'intero ciclo di caricamento, riscaldamento, mantenimento in temperatura e scarico viene eseguito su un "batch" prima che inizi il successivo. Questo contrasta con i forni continui, dove i materiali vengono costantemente alimentati attraverso una camera riscaldata su un nastro trasportatore.

Caratteristiche chiave

Questa operazione in stile batch è ideale per applicazioni che richiedono un controllo stabile e una temperatura uniforme in tutto il carico di lavoro, una necessità comune nella ricerca scientifica e nel trattamento termico di precisione.

Fattori chiave che determinano la temperatura operativa

La capacità di temperatura di un forno a batch è il risultato della sua ingegneria e del suo scopo. Tre fattori primari dettano il suo intervallo operativo.

Metodo di riscaldamento

La tecnologia utilizzata per generare calore è il fattore più significativo.

- Resistenza elettrica: Bobine o elementi si riscaldano quando l'elettricità li attraversa. Questi sono comuni per il trattamento termico e la ricerca, spesso operando nell'intervallo da 800°C a 1200°C.

- A combustibile (Combustione): Gas o olio vengono bruciati per generare calore. Questi sono cavalli da lavoro industriali per grandi carichi e possono raggiungere temperature simili, anche se il controllo preciso può essere più complesso.

- Accoppiamento induttivo: Una bobina elettromagnetica induce corrente all'interno del materiale stesso, generando calore intenso e rapido. Come notato, un forno a induzione è un ottimo esempio di sistema a batch ad alta temperatura, capace di raggiungere 1800°C o più per la fusione dei metalli.

Applicazione prevista

I forni sono costruiti per uno scopo, che definisce i loro requisiti di temperatura.

- Processi a bassa temperatura (~150°C - 650°C): Utilizzati per la tempra dell'acciaio, la distensione e l'invecchiamento dell'alluminio.

- Processi a media temperatura (~800°C - 1200°C): Richiesti per tempra, ricottura e normalizzazione di metalli come l'acciaio.

- Processi ad alta temperatura (1200°C+): Necessari per la fusione di metalli, la sinterizzazione di ceramiche e la ricerca su materiali avanzati.

Costruzione e materiali

La costruzione fisica del forno impone un limite rigido alla sua temperatura. Il tipo di isolamento, i materiali refrattari che rivestono la camera e la composizione degli elementi riscaldanti hanno tutti temperature massime di servizio che non possono superare.

Comprendere i compromessi

La scelta di un forno implica il bilanciamento di caratteristiche contrastanti. Un forno ottimizzato per il calore estremo potrebbe non essere la scelta migliore per processi che richiedono assoluta precisione a temperature più basse.

Temperatura vs. Uniformità

Raggiungere temperature estremamente elevate è una sfida ingegneristica diversa dal mantenere una perfetta uniformità di temperatura. Un forno progettato per fondere leghe a 1600°C è costruito per potenza grezza e contenimento. Un forno diverso progettato per temprare pezzi a 250°C potrebbe avere sofisticati sistemi di flusso d'aria per garantire che ogni pezzo sia entro +/- 1°C dal setpoint—un livello di uniformità molto più difficile da raggiungere a temperature estreme.

Velocità di riscaldamento vs. Consumo energetico

Caratteristiche come la velocità di riscaldamento rapida sono preziose per la produttività ma spesso comportano un maggiore consumo energetico. I forni moderni utilizzano isolamenti avanzati e sistemi di controllo per bilanciare le prestazioni con gli obiettivi di risparmio energetico.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il tipo giusto di forno a batch, devi prima definire la tua applicazione principale.

- Se il tuo obiettivo principale è il trattamento termico a bassa temperatura (ad esempio, tempra, distensione): Hai bisogno di un forno con eccellente uniformità di temperatura e controllo stabile, probabilmente un modello a resistenza elettrica con circolazione forzata.

- Se il tuo obiettivo principale è la tempra o la ricottura di acciai comuni: Un forno a batch standard a resistenza elettrica o a combustibile che opera fino a 1200°C è lo standard del settore.

- Se il tuo obiettivo principale è la fusione di metalli o la ricerca ad alta temperatura: Hai bisogno di un sistema specializzato, come un forno a induzione, capace di raggiungere 1800°C o più.

In definitiva, la temperatura di un forno a batch è una specifica, non una definizione.

Tabella riassuntiva:

| Intervallo di temperatura | Applicazioni comuni | Metodo di riscaldamento tipico |

|---|---|---|

| 150°C - 650°C | Tempra, Distensione | Resistenza elettrica |

| 800°C - 1200°C | Tempra, Ricottura | Resistenza elettrica / A combustibile |

| 1200°C - 1800°C+ | Fusione, Sinterizzazione, Ricerca | Induzione / Sistemi specializzati |

Pronto a trovare il forno a batch perfetto per le tue specifiche esigenze di temperatura?

KINTEK è specializzata in attrezzature da laboratorio di precisione e forni industriali. Sia che tu richieda un calore stabile e uniforme per la tempra o temperature estreme per la ricerca su materiali avanzati, i nostri esperti ti aiuteranno a selezionare il sistema ideale per la tua applicazione, bilanciando prestazioni, efficienza energetica e costi.

Contatta oggi i nostri specialisti di forni per una consulenza personalizzata e scopri come KINTEK può migliorare il tuo laboratorio o processo di produzione.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo

- Quali sono le sfide della saldatura dell'acciaio inossidabile? Superare deformazione, sensibilizzazione e contaminazione

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i tre fattori più importanti nel trattamento termico dei materiali? Padroneggiare temperatura, tempo e raffreddamento per proprietà superiori