Nella brasatura dell'alluminio, il processo critico avviene in una precisa finestra di temperatura tra 577°C e 600°C (1071°F e 1112°F). A questa temperatura, il metallo d'apporto si fonde e fluisce nel giunto, mentre il metallo base rimane solido. L'intero processo deve avvenire in un'atmosfera controllata e priva di ossigeno per avere successo.

La chiave per comprendere la temperatura di brasatura è vederla non come un singolo numero, ma come il picco di un ciclo termico attentamente gestito. Ogni fase di riscaldamento e raffreddamento ha uno scopo distinto, e il successo dipende dal controllo dell'interazione tra temperatura, tempo e atmosfera.

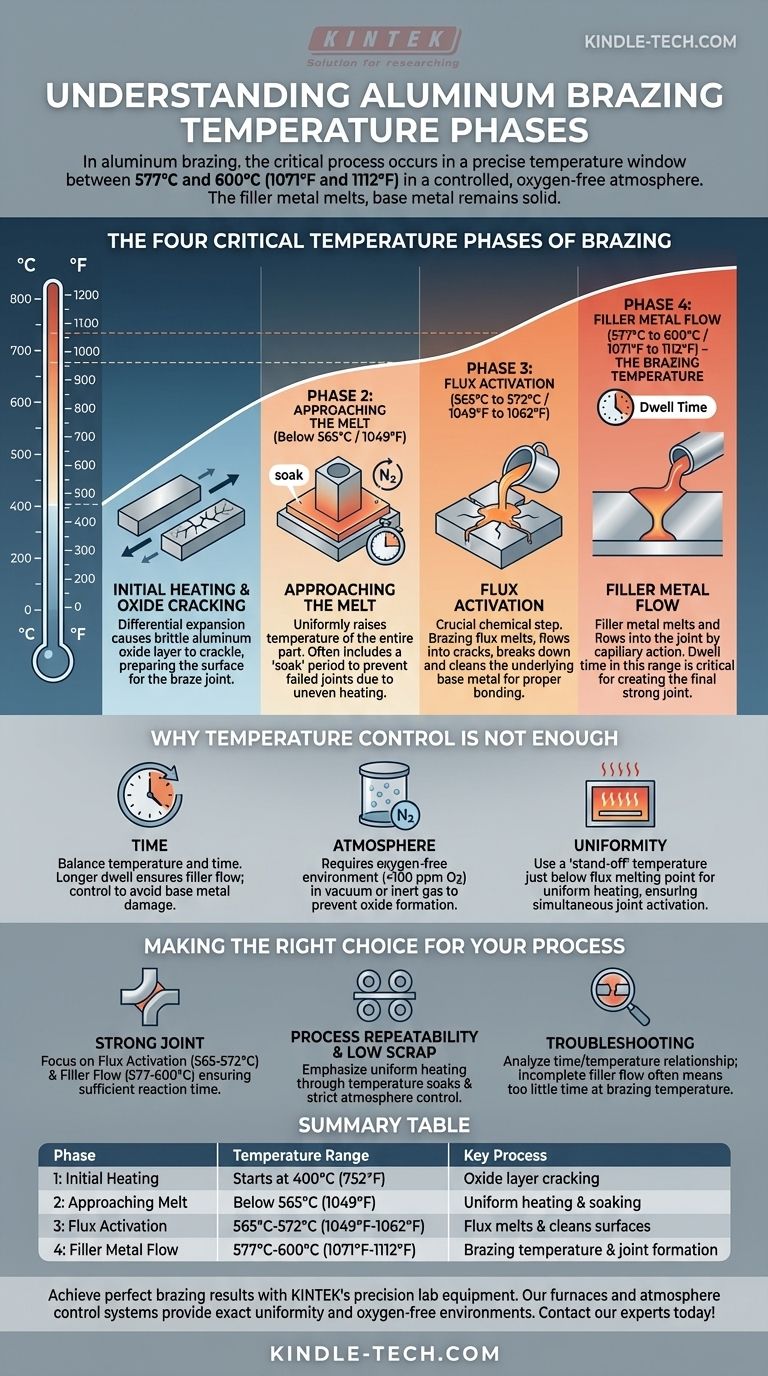

Le Quattro Fasi Critiche della Temperatura di Brasatura

La brasatura non è semplicemente riscaldare un pezzo finché il metallo non fluisce. È un processo strutturato in cui avvengono specifici cambiamenti chimici e fisici a intervalli di temperatura definiti. Per un tipico ciclo di brasatura dell'alluminio, questo processo è suddiviso in quattro fasi.

Fase 1: Riscaldamento Iniziale e Rottura dell'Ossido (Inizia a 400°C / 752°F)

Quando l'assemblaggio viene riscaldato, i diversi metalli — il materiale base e il metallo d'apporto — si espandono a velocità diverse. Questa espansione differenziale fa sì che lo strato di ossido di alluminio fragile e naturale sulla superficie si crepi e si rompa.

Questa rottura iniziale è il primo passo per preparare la superficie per il giunto brasato.

Fase 2: Avvicinamento alla Fusione (Sotto 565°C / 1049°F)

Durante questa fase di riscaldamento, tutti i componenti dell'assemblaggio rimangono allo stato solido. L'obiettivo primario qui è aumentare la temperatura dell'intera parte in modo uniforme, spesso con un periodo di "mantenimento" per garantire una distribuzione uniforme del calore.

Un adeguato mantenimento impedisce che un'area raggiunga la temperatura di brasatura prima di un'altra, il che potrebbe portare a un giunto difettoso.

Fase 3: Attivazione del Flussante (da 565°C a 572°C / da 1049°F a 1062°F)

Questo è un passaggio chimico cruciale. In questo stretto intervallo di temperatura, il flussante di brasatura si fonde. Il flussante liquido fluisce nelle crepe dello strato di ossido, decomponendolo e pulendo il metallo base sottostante.

Senza questo passaggio, il metallo d'apporto non può "bagnare" o legarsi correttamente al metallo base, con il risultato di un giunto debole o inesistente.

Fase 4: Flusso del Metallo d'Apporto (da 577°C a 600°C / da 1071°F a 1112°F)

Questa è la temperatura di brasatura. Il metallo d'apporto, che ha un punto di fusione inferiore rispetto al metallo base, diventa liquido. L'azione capillare attira il riempitivo fuso nello spazio tra le parti, creando il giunto brasato finale e robusto.

Il tempo trascorso in questo intervallo di temperatura, noto come tempo di permanenza, è un parametro di processo critico.

Perché il Controllo della Temperatura Non è Sufficiente

Raggiungere la temperatura corretta è essenziale, ma è solo un pezzo di un puzzle più grande. Le operazioni di brasatura di maggior successo padroneggiano la relazione tra temperatura e altre variabili chiave.

Il Ruolo del Tempo

L'equilibrio tra temperatura e tempo è fondamentale. Un tempo di permanenza più lungo alla temperatura di brasatura di picco può aiutare a garantire che il metallo d'apporto sia fluito completamente, riducendo potenzialmente i pezzi di scarto.

Tuttavia, questo deve essere controllato attentamente per evitare di danneggiare i metalli base.

L'Importanza dell'Atmosfera

La brasatura richiede un ambiente privo di ossigeno. L'ossigeno forma rapidamente ossidi sulle superfici metalliche calde, il che impedisce al metallo d'apporto di legarsi.

Il processo deve essere eseguito in vuoto o in un'atmosfera controllata di un gas inerte come azoto puro, con livelli estremamente bassi di ossigeno (<100 ppm) e umidità.

La Necessità di Uniformità

Una temperatura di "stand-off" o "mantenimento" viene spesso utilizzata appena al di sotto del punto di fusione del flussante. Mantenere l'assemblaggio a questa temperatura consente all'intera parte, indipendentemente dal suo spessore o geometria, di raggiungere una temperatura uniforme.

Ciò garantisce che, quando avviene il riscaldamento finale alla temperatura di brasatura, l'intero giunto si attivi e fluisca contemporaneamente.

Fare la Scelta Giusta per il Tuo Processo

Il tuo approccio al controllo della temperatura dovrebbe essere dettato dal tuo obiettivo finale, sia che si tratti di massimizzare la resistenza del giunto o di garantire la coerenza del processo.

- Se il tuo obiettivo principale è un giunto robusto e completo: Presta molta attenzione alle fasi di attivazione del flussante (565-572°C) e di flusso del metallo d'apporto (577-600°C), assicurando tempo sufficiente per il completamento di ogni reazione.

- Se il tuo obiettivo principale è la ripetibilità del processo e pochi scarti: Sottolinea il riscaldamento uniforme attraverso i mantenimenti di temperatura e mantieni uno stretto controllo sull'atmosfera del forno o sul livello di vuoto.

- Se stai risolvendo problemi di giunti difettosi: Analizza la relazione tra le impostazioni di tempo e temperatura, poiché un flusso incompleto del metallo d'apporto è spesso causato da troppo poco tempo alla corretta temperatura di brasatura.

In definitiva, padroneggiare la brasatura significa padroneggiare l'intero profilo termico, non solo un singolo valore di temperatura.

Tabella riassuntiva:

| Fase | Intervallo di Temperatura | Processo Chiave |

|---|---|---|

| 1: Riscaldamento Iniziale | Inizia a 400°C (752°F) | Rottura dello strato di ossido |

| 2: Avvicinamento alla Fusione | Sotto 565°C (1049°F) | Riscaldamento e mantenimento uniformi |

| 3: Attivazione del Flussante | 565°C-572°C (1049°F-1062°F) | Il flussante si fonde e pulisce le superfici |

| 4: Flusso del Metallo d'Apporto | 577°C-600°C (1071°F-1112°F) | Temperatura di brasatura e formazione del giunto |

Ottieni risultati di brasatura perfetti con le apparecchiature di laboratorio di precisione KINTEK. I nostri forni industriali e sistemi di controllo dell'atmosfera forniscono l'esatta uniformità di temperatura e l'ambiente privo di ossigeno richiesti per cicli di brasatura dell'alluminio impeccabili. Che tu sia concentrato sulla resistenza del giunto o sulla ripetibilità del processo, KINTEK è specializzata in apparecchiature di laboratorio e materiali di consumo che soddisfano le esigenze di lavorazione termica più impegnative del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di brasatura!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

Domande frequenti

- A cosa serve il magnetron sputtering? Crea film sottili ad alte prestazioni per il tuo settore

- Quali sono i vantaggi dello sputtering RF rispetto allo sputtering DC? Ottieni film sottili superiori per applicazioni avanzate

- Quali sono i diversi tipi di filtri pressa? Scegliere il design giusto per la separazione solido-liquido

- Per cosa vengono utilizzati i prodotti sinterizzati? Da ingranaggi a impianti medici, scoprite la loro versatilità

- Quali sono i vantaggi di CAMI/SPS per la preparazione di compositi W-Cu? Ridurre i cicli da ore a secondi.

- Qual è la varietà di quarzo ad alta temperatura? Svela i segreti del beta-quarzo e del quarzo fuso

- Perché usare l'oro per lo sputtering? Sblocca conduttività e resistenza alla corrosione ineguagliabili

- Come fanno le valvole di controllo della pressione e i sistemi di tubazioni di scarico a mantenere l'accuratezza sperimentale? Garantire l'integrità dei dati