Non esiste una temperatura unica per un forno. La temperatura richiesta è dettata interamente dall'applicazione specifica del forno e dal materiale in lavorazione. Le temperature operative possono variare da poche centinaia di gradi Celsius per una semplice essiccazione a oltre 1800°C per test su materiali avanzati, con ogni processo che richiede un livello preciso di calore.

La temperatura di un forno non è una costante universale ma una funzione del suo scopo. Il fattore critico è la temperatura di processo, ovvero il calore esatto necessario per ottenere una desiderata modifica fisica o chimica in un materiale, sia che si tratti di legarlo, fonderlo o trattarlo.

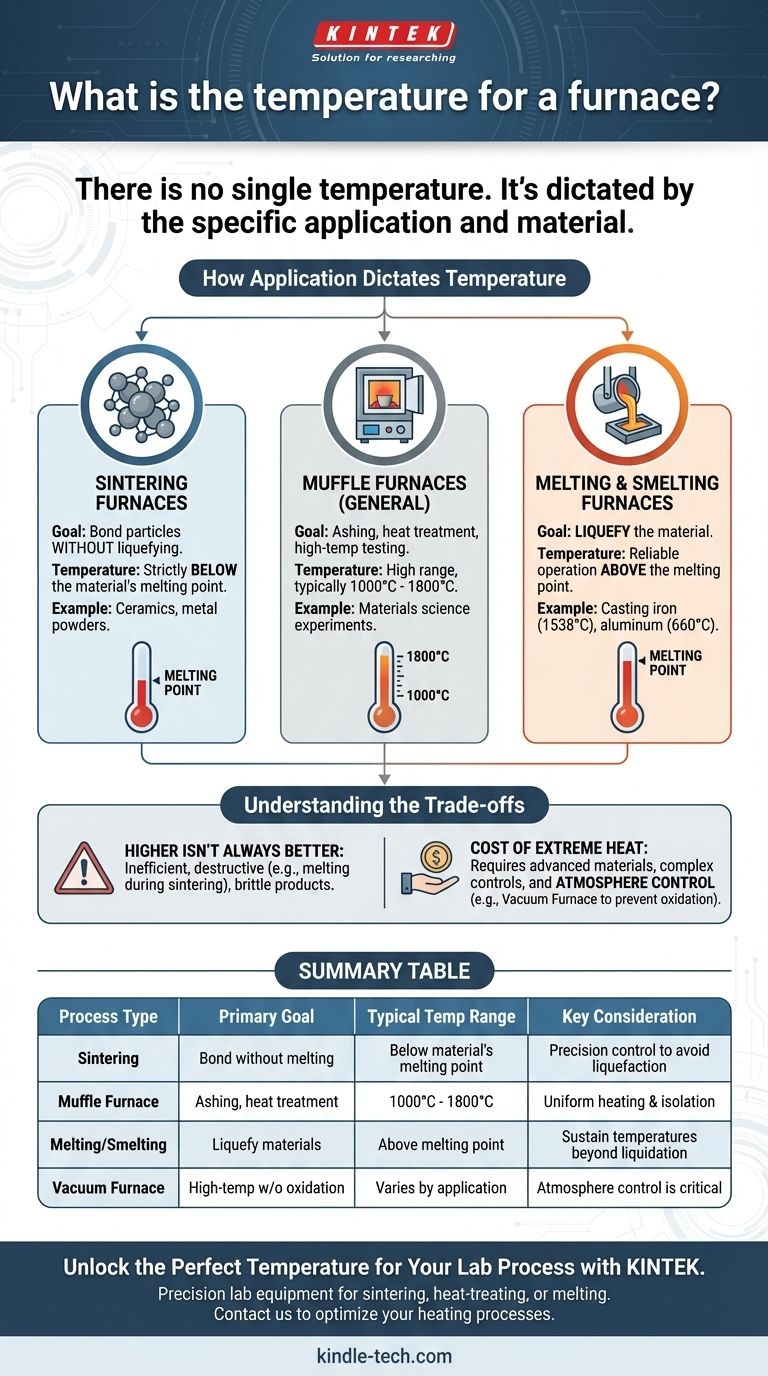

Come l'applicazione detta la temperatura

Il principio fondamentale da comprendere è che un forno è uno strumento progettato per fornire un profilo termico specifico a un materiale. Il materiale e il risultato desiderato determinano la temperatura, non il contrario.

Il principio della temperatura di processo

La "temperatura di processo" è la temperatura alla quale il materiale stesso deve essere mantenuto per ottenere la trasformazione desiderata. Il compito principale di un forno è raggiungere e mantenere questa temperatura in modo uniforme e preciso. Questa è la sua metrica di prestazione più critica.

Esempio 1: Forni di sinterizzazione

La sinterizzazione è un processo che utilizza il calore per legare particelle di un materiale, come una polvere ceramica o metallica, in una massa solida. L'obiettivo è creare una forma solida senza liquefare il materiale.

Pertanto, un forno di sinterizzazione deve operare a una temperatura sufficientemente alta da promuovere la diffusione atomica tra le particelle, ma rimanere rigorosamente al di sotto del punto di fusione del materiale. Superare questo limite rovinerebbe il prodotto.

Esempio 2: Forni a muffola

I forni a muffola sono forni da laboratorio e industriali per uso generale, spesso utilizzati per applicazioni ad alta temperatura. Sono progettati per isolare il materiale da riscaldare dagli elementi riscaldanti, prevenendo la contaminazione.

Questi operano tipicamente in un intervallo elevato, spesso tra 1000°C e 1800°C. Questa capacità consente di utilizzarli per processi come l'incenerimento di materiali, il trattamento termico dell'acciaio o la conduzione di esperimenti di scienza dei materiali ad alta temperatura.

Esempio 3: Forni di fusione e smelter

In diretto contrasto con la sinterizzazione, lo scopo di un forno di fusione o smelter è liquefare un materiale. Questi sono utilizzati nelle fonderie per la fusione di metalli o nelle raffinerie per la separazione di minerali.

Per queste applicazioni, il forno deve essere in grado di operare in modo affidabile al di sopra del punto di fusione del metallo target, come il ferro (1538°C) o l'alluminio (660°C).

Comprendere i compromessi

La scelta o il funzionamento di un forno implica il bilanciamento dei requisiti di temperatura con le limitazioni fisiche e i costi. Le temperature più elevate non sono sempre migliori e spesso comportano conseguenze significative.

Una temperatura più alta non è sempre migliore

Applicare più calore di quanto richiesto dal processo è inefficiente e spesso distruttivo. Per un processo come la sinterizzazione, superare l'obiettivo di temperatura farà sciogliere il materiale, vanificando lo scopo. Per il trattamento termico, temperature errate possono portare a un prodotto finale fragile o debole.

Il costo del calore estremo

I forni in grado di raggiungere e sostenere temperature molto elevate sono significativamente più complessi e costosi. Richiedono materiali isolanti avanzati, leghe metalliche esotiche per gli elementi riscaldanti e sofisticati sistemi di controllo per mantenere l'uniformità della temperatura.

Controllo dell'atmosfera

Per molti processi avanzati, la temperatura è solo una parte dell'equazione. Un forno a vuoto, ad esempio, rimuove l'aria e altri gas dalla camera per prevenire l'ossidazione ad alte temperature. In questi sistemi, il controllo dell'atmosfera è altrettanto critico quanto il controllo del calore.

Fare la scelta giusta per il vostro obiettivo

Per determinare la temperatura corretta, è necessario prima definire il proprio obiettivo. Il materiale e la trasformazione desiderata sono la vostra guida.

- Se il vostro obiettivo principale è modellare i materiali senza liquefarli (es. sinterizzazione): La vostra temperatura deve essere controllata con precisione per rimanere appena al di sotto del punto di fusione del materiale.

- Se il vostro obiettivo principale è il test ad alta temperatura o il trattamento termico (es. utilizzando un forno a muffola): La temperatura sarà dettata dallo standard o protocollo specifico del materiale, spesso nell'intervallo da 1000°C a 1800°C.

- Se il vostro obiettivo principale è fondere un materiale (es. fusione o smelter): Il vostro forno deve essere in grado di operare in sicurezza e mantenere una temperatura superiore al punto di liquefazione completo del materiale.

In definitiva, la temperatura giusta non è una caratteristica del forno, ma un requisito del vostro processo.

Tabella riassuntiva:

| Tipo di processo | Obiettivo primario | Intervallo di temperatura tipico | Considerazione chiave |

|---|---|---|---|

| Sinterizzazione | Legare le particelle senza fusione | Al di sotto del punto di fusione del materiale | Controllo di precisione per evitare la liquefazione |

| Forno a muffola (Generale) | Incenerimento, trattamento termico, test | 1000°C - 1800°C | Riscaldamento uniforme e isolamento dalla contaminazione |

| Fusione/Smelter | Liquefare i materiali (es. metalli) | Al di sopra del punto di fusione (es. Al: 660°C, Fe: 1538°C) | Deve sostenere temperature oltre la liquefazione |

| Forno a vuoto | Processi ad alta temperatura senza ossidazione | Varia in base all'applicazione | Il controllo dell'atmosfera è critico quanto la temperatura |

Sbloccate la temperatura perfetta per il vostro processo di laboratorio

Scegliere la giusta temperatura del forno è fondamentale per il successo del vostro materiale. In KINTEK, siamo specializzati in attrezzature e materiali di consumo di precisione per laboratorio, progettati per soddisfare le vostre specifiche esigenze di lavorazione termica, sia che stiate sinterizzando ceramiche, trattando termicamente leghe o fondendo metalli.

I nostri esperti vi aiuteranno a selezionare un forno che fornisca calore accurato e uniforme per la vostra applicazione, garantendo efficienza e ripetibilità. Non lasciate i vostri risultati al caso.

Contattateci oggi per discutere le vostre esigenze e scoprire come KINTEK può ottimizzare i processi di riscaldamento del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cosa significa un alto contenuto di ceneri? Una guida alla qualità e alla contaminazione dei materiali

- Quali sono i vantaggi e gli svantaggi dell'utilizzo della tecnica di incenerimento a secco? Una guida alla preparazione dei campioni ad alta temperatura

- Cosa si usa comunemente durante un esperimento di calcinazione a secco? Attrezzatura essenziale per un'analisi accurata delle ceneri

- Qual è uno svantaggio dell'incenerimento a secco? Evita risultati inaccurati con alternative migliori

- Quali sono 2 vantaggi della calcinazione a secco? Ottieni un'analisi di campioni ad alta produttività in sicurezza