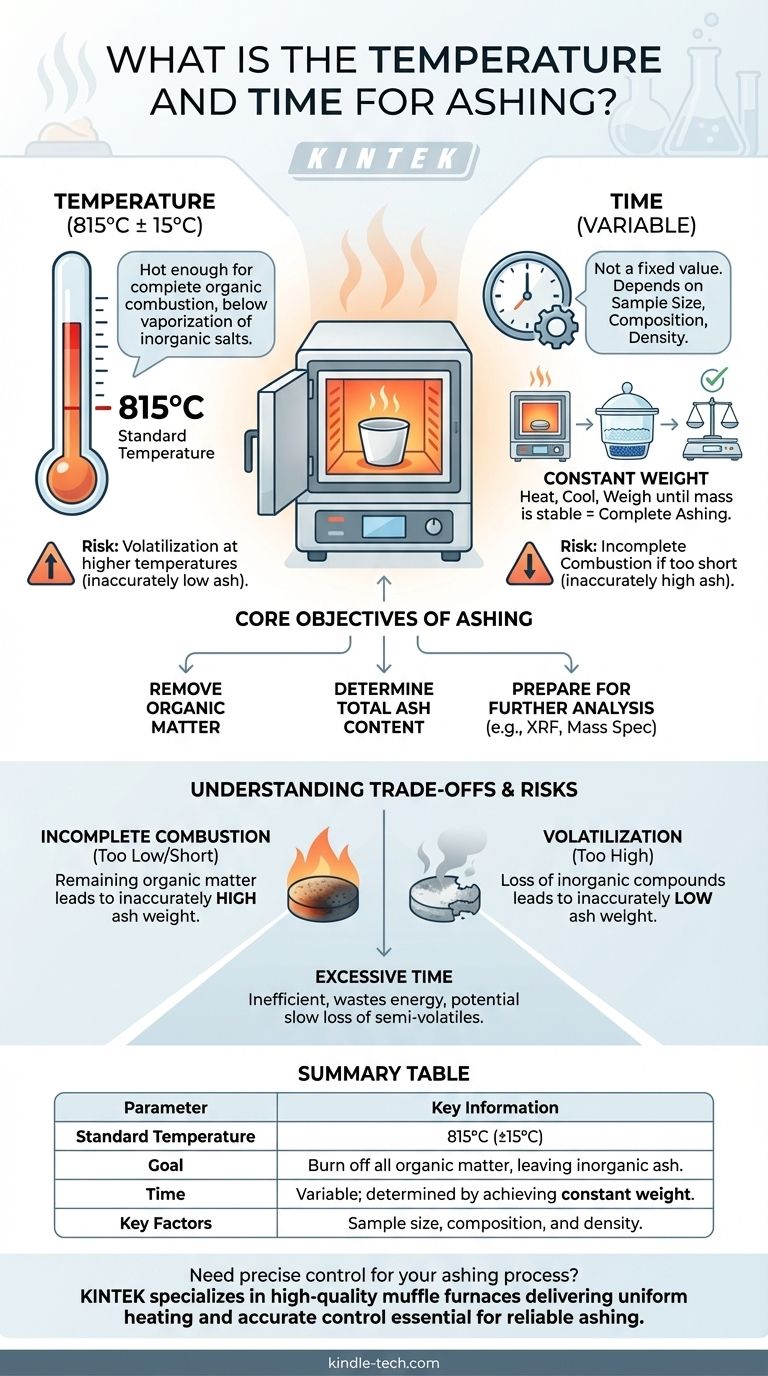

La temperatura standard per la calcinazione è tipicamente specificata a 815°C con una tolleranza di ±15°C. Il tempo richiesto, tuttavia, non è un valore fisso. È la durata necessaria per garantire che il campione sia completamente calcinato, il che significa che tutto il materiale organico è stato bruciato.

L'obiettivo della calcinazione è ottenere la combustione completa della materia organica, lasciando solo residui inorganici. Pertanto, il tempo e la temperatura corretti non sono costanti universali, ma sono le condizioni specifiche richieste per raggiungere questo obiettivo senza alterare i componenti inorganici che si intendono misurare.

L'obiettivo principale della calcinazione

Per determinare correttamente il tempo e la temperatura, è necessario prima comprendere lo scopo della procedura. Il processo è progettato per isolare la parte inorganica e non combustibile di un campione.

Rimozione di tutta la materia organica

L'obiettivo fondamentale è utilizzare il calore elevato in presenza di ossigeno per bruciare tutto il materiale organico a base di carbonio, come proteine, grassi e carboidrati. Ciò che rimane è la cenere.

Determinazione del contenuto totale di ceneri

Una delle applicazioni più comuni è l'analisi gravimetrica, in cui si misura la massa totale della cenere residua. Questo valore rappresenta il contenuto minerale totale del campione originale.

Preparazione per ulteriori analisi

Spesso, la cenere stessa è il materiale di interesse. Viene raccolta e preparata per test successivi come la fluorescenza a raggi X (XRF) o la spettroscopia di massa per caratterizzare i suoi specifici componenti inorganici.

Fattori chiave che influenzano tempo e temperatura

La temperatura standard è un punto di partenza affidabile, ma il raggiungimento di una calcinazione completa richiede un'attenta considerazione di diverse variabili.

Il ruolo della temperatura (815°C)

La temperatura specificata di 815±15°C è un equilibrio critico. È sufficientemente calda per garantire la combustione completa ed efficiente dei composti organici.

Tuttavia, è generalmente mantenuta al di sotto delle temperature in cui alcuni sali inorganici potrebbero iniziare a vaporizzare o decomporsi, il che comporterebbe una misurazione imprecisa e artificialmente bassa.

Perché il tempo è variabile

Non esiste un tempo universale per la calcinazione perché la durata dipende interamente dal campione. I fattori chiave includono la dimensione del campione, la sua composizione e la sua densità.

Un campione grande e denso con un alto contenuto organico richiederà naturalmente un tempo più lungo nel forno rispetto a un campione piccolo e poroso.

Il concetto di "peso costante"

L'unico modo affidabile per sapere se la calcinazione è completa è riscaldare il campione fino a quando non raggiunge un peso costante.

La procedura prevede il riscaldamento per un periodo prestabilito, il raffreddamento del campione in un essiccatore per prevenire l'assorbimento di umidità e la pesatura. Questo processo viene ripetuto fino a quando due pesate consecutive non mostrano alcun cambiamento, indicando che tutto il materiale combustibile è scomparso.

Comprendere i compromessi e i rischi

L'applicazione di parametri errati può compromettere i risultati. Comprendere i potenziali rischi è essenziale per l'accuratezza.

Rischio di combustione incompleta

Se la temperatura è troppo bassa o il tempo è troppo breve, possono rimanere tracce di materiale organico. Ciò porterà a un peso delle ceneri inaccuratamente alto.

Rischio di volatilizzazione

Se la temperatura è troppo alta, si rischia la perdita di composti inorganici volatili, come cloruri e solfati. Ciò porta a un peso delle ceneri inaccuratamente basso e compromette qualsiasi ulteriore analisi elementare.

Il problema del tempo eccessivo

Sebbene garantire la completezza sia vitale, prolungare arbitrariamente il tempo di calcinazione è inefficiente. Consuma energia inutile e, per alcuni materiali, può comunque portare alla lenta perdita di componenti semi-volatili, anche alla temperatura corretta.

Come determinare i parametri giusti per il tuo campione

Il tuo obiettivo analitico specifico dovrebbe guidare la tua metodologia.

- Se il tuo obiettivo principale è determinare il contenuto totale di ceneri: Il tuo obiettivo è riscaldare il campione fino a quando non raggiunge un peso costante, confermando che tutta la materia organica è stata eliminata.

- Se il tuo obiettivo principale è preparare campioni per l'analisi elementare: Devi attenerti rigorosamente alla temperatura del metodo validato (ad esempio, 815°C) per prevenire la perdita degli elementi inorganici specifici che intendi misurare.

In definitiva, una calcinazione di successo dipende dalla comprensione del tuo campione specifico e dell'obiettivo analitico, non solo dal seguire un numero fisso.

Tabella riassuntiva:

| Parametro | Informazioni chiave |

|---|---|

| Temperatura standard | 815°C (±15°C) |

| Obiettivo | Bruciare tutta la materia organica, lasciando ceneri inorganiche. |

| Tempo | Variabile; determinato dal raggiungimento del peso costante. |

| Fattori chiave | Dimensione, composizione e densità del campione. |

Hai bisogno di un controllo preciso per il tuo processo di calcinazione? KINTEK è specializzata in forni a muffola da laboratorio di alta qualità che offrono il riscaldamento uniforme e il controllo accurato della temperatura (come 815°C) essenziali per una calcinazione affidabile e la preparazione dei campioni. Le nostre apparecchiature aiutano il tuo laboratorio a evitare combustioni incomplete o volatilizzazioni, garantendo l'integrità dei tuoi risultati per l'analisi gravimetrica o i successivi test elementari. Contattaci oggi stesso per trovare il forno perfetto per le esigenze del tuo laboratorio!

Contatta i nostri esperti per una consulenza

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Come si controlla un forno a muffola? Padroneggia il controllo preciso della temperatura per il tuo laboratorio

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica

- Quali sono gli svantaggi di un forno a muffola? Comprendere i compromessi per il tuo laboratorio

- Quali sono i diversi tipi di forni da laboratorio? Trova quello perfetto per la tua applicazione

- Quali sono le condizioni per un forno a muffola? Garantire sicurezza, prestazioni e longevità