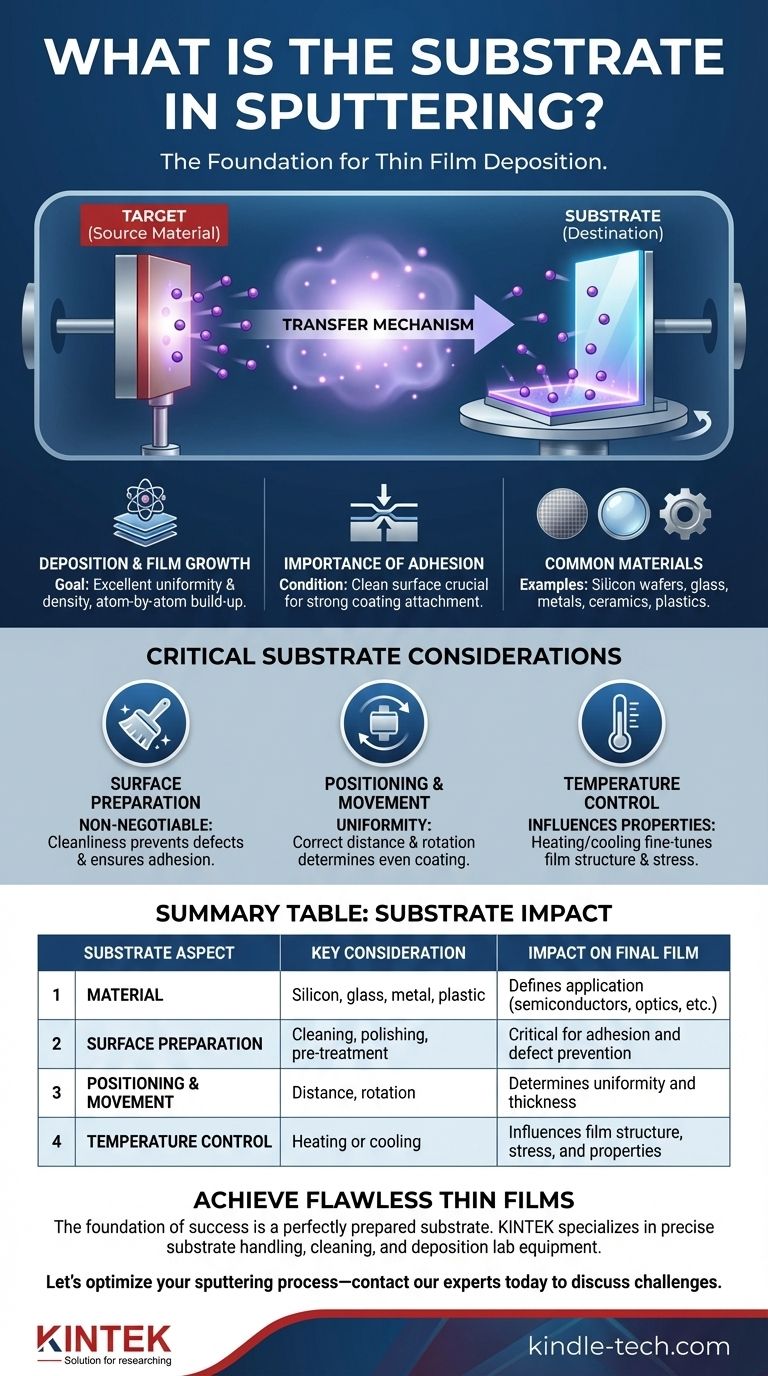

Nella deposizione sputtering, il substrato è il materiale, la superficie o l'oggetto su cui viene depositato un nuovo film sottile. Serve come base per il rivestimento che viene creato. Durante il processo, gli atomi vengono espulsi da un materiale sorgente (il bersaglio) e viaggiano attraverso il vuoto per atterrare e accumularsi sul substrato, formando un nuovo strato ultrasottile.

Il concetto fondamentale da comprendere è che la deposizione sputtering è un processo di trasferimento. Il substrato non è la fonte del materiale, ma piuttosto la destinazione: è la tela su cui il film sottile viene meticolosamente "dipinto", atomo per atomo.

Il ruolo del substrato nel sistema di sputtering

Per comprendere la funzione del substrato, è utile vederne il posto all'interno dei tre componenti chiave di qualsiasi processo di sputtering. Questi elementi lavorano insieme all'interno di una camera a vuoto per creare un rivestimento ad alta purezza.

Il bersaglio: il materiale sorgente

Il bersaglio è un blocco del materiale da cui si desidera creare un film. Potrebbe essere un metallo, una ceramica o un altro composto. È la fonte degli atomi per il nuovo rivestimento.

Il plasma: il meccanismo di trasferimento

Un gas inerte, tipicamente l'argon, viene introdotto nella camera a vuoto ed energizzato per creare un plasma. Gli ioni caricati positivamente da questo plasma vengono accelerati e si scontrano con il bersaglio.

Il substrato: la destinazione

Questo bombardamento energetico stacca gli atomi dal bersaglio. Questi atomi espulsi viaggiano attraverso il vuoto e atterrano sul substrato, che è stato posizionato strategicamente per intercettarli. Questo accumulo lento e costante di atomi forma il film sottile.

Come il substrato influenza il film finale

Il substrato è molto più di un semplice supporto passivo; le sue condizioni e proprietà sono critiche per la qualità del prodotto finale. L'interazione tra gli atomi in arrivo e la superficie del substrato definisce le caratteristiche del film.

Deposizione e crescita del film

Quando gli atomi dal bersaglio arrivano al substrato, iniziano a formare uno strato. L'obiettivo è creare un film con eccellente uniformità (lo stesso spessore ovunque) e densità (senza spazi o vuoti).

L'importanza dell'adesione

Un rivestimento di successo deve aderire saldamente alla superficie. Questa adesione dipende fortemente dalle condizioni del substrato. Una superficie del substrato perfettamente pulita e preparata consente agli atomi depositati di formare legami forti.

Materiali comuni per substrati

La versatilità della deposizione sputtering consente di utilizzarla su una vasta gamma di materiali. Esempi comuni includono wafer di silicio per semiconduttori, vetro per lenti ottiche e display, e vari metalli o plastiche per finiture protettive o decorative.

Considerazioni critiche sul substrato

Ottenere un film sputtered di alta qualità richiede un controllo attento sul substrato. Ignorare questi fattori è un punto comune di fallimento nel processo.

La preparazione della superficie è non negoziabile

Il fattore più critico è la pulizia del substrato. Qualsiasi polvere microscopica, olio o altro contaminante agirà come una barriera, impedendo al film depositato di aderire correttamente e creando difetti.

Posizionamento e movimento del substrato

Il posizionamento del substrato rispetto al bersaglio determina l'uniformità del rivestimento. Spesso, i substrati vengono ruotati o spostati durante la deposizione per garantire che ogni parte della superficie riceva uno strato uniforme di materiale.

Controllo della temperatura

La temperatura del substrato durante la deposizione può influenzare significativamente la struttura e le proprietà del film. Il riscaldamento o il raffreddamento del substrato è una tecnica comune utilizzata per ottimizzare il risultato finale, influenzando tutto, dalla struttura cristallina allo stress interno.

Scelta e preparazione del substrato

Il substrato ideale è sempre definito dall'applicazione finale. La vostra scelta detterà i passaggi di preparazione necessari e i parametri di processo.

- Se il vostro obiettivo principale è l'ottica ad alte prestazioni: Il vostro substrato sarà probabilmente vetro o un cristallo, dove la levigatezza della superficie e un processo di pulizia impeccabile e multistadio sono fondamentali.

- Se il vostro obiettivo principale sono i semiconduttori: Il vostro substrato sarà un wafer di silicio, e l'intero processo è dominato dalla necessità di estrema purezza e pulizia a livello atomico.

- Se il vostro obiettivo principale è un rivestimento durevole o decorativo: Il vostro substrato potrebbe essere metallo, ceramica o plastica, dove la testurizzazione della superficie e i pre-trattamenti sono spesso utilizzati per massimizzare l'adesione e la longevità.

In definitiva, trattare il substrato come un componente attivo e critico del sistema – non solo una superficie passiva – è la chiave per ottenere un rivestimento sputtered di successo e affidabile.

Tabella riassuntiva:

| Aspetto del substrato | Considerazione chiave | Impatto sul film finale |

|---|---|---|

| Materiale | Silicio, vetro, metallo, plastica | Definisce l'applicazione (es. semiconduttori, ottica) |

| Preparazione della superficie | Pulizia, lucidatura, pre-trattamento | Critico per l'adesione del film e la prevenzione dei difetti |

| Posizionamento e movimento | Distanza dal bersaglio, rotazione | Determina l'uniformità e lo spessore del rivestimento |

| Controllo della temperatura | Riscaldamento o raffreddamento durante la deposizione | Influenza la struttura, lo stress e le proprietà del film |

Ottenete film sottili impeccabili con la giusta preparazione del substrato. La base di qualsiasi processo di sputtering di successo è un substrato perfettamente preparato. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per la manipolazione, la pulizia e la deposizione precise del substrato. Che stiate lavorando con wafer di silicio, vetro ottico o componenti industriali, la nostra esperienza garantisce che i vostri substrati siano ottimizzati per un'adesione e prestazioni superiori. Ottimizziamo il vostro processo di sputtering—contattate i nostri esperti oggi per discutere le vostre specifiche sfide di substrato e rivestimento.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Substrato di vetro per finestre ottiche, quarzo, piastra, wafer, JGS1, JGS2, JGS3

- Substrato Finestra in Cristallo di Fluoruro di Magnesio MgF2 per Applicazioni Ottiche

- Vetro ottico float di calce sodata per uso di laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura