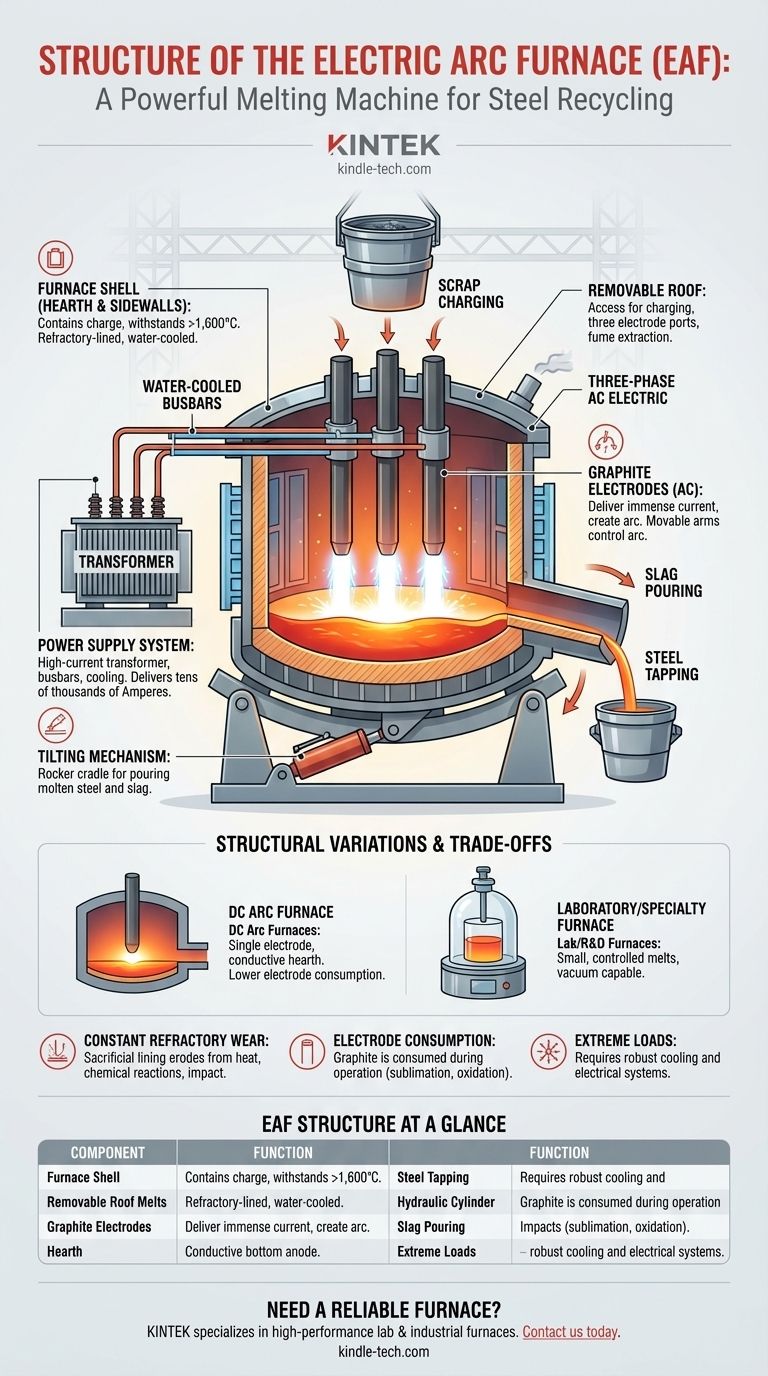

Al suo centro, il forno ad arco elettrico (EAF) è una potente macchina per la fusione con una struttura relativamente semplice. È costituito da un robusto guscio in acciaio rivestito di refrattario per contenere la carica, un tetto rimovibile che fornisce accesso e sostiene gli elettrodi, e massicci elettrodi di grafite che forniscono l'elettricità necessaria per creare un arco e fondere il metallo. L'intero assemblaggio è montato su un meccanismo di ribaltamento per versare l'acciaio fuso finito.

Il forno ad arco elettrico è meglio compreso non solo come un contenitore, ma come un sistema dinamico progettato per un unico scopo: resistere e incanalare in modo sicuro un'immensa energia elettrica in energia termica per fondere la rottamazione a temperature estreme.

I componenti principali di un EAF

L'EAF industriale più comune è un forno trifase a corrente alternata (AC). La sua struttura è un riflesso diretto della sua funzione: carica, fusione e spillatura.

Il guscio del forno (Focolare e pareti laterali)

Il corpo principale del forno è un grande guscio cilindrico o a "forma di D" in acciaio. La parte inferiore del guscio è nota come focolare.

L'intero guscio è rivestito di mattoni refrattari, materiali resistenti al calore come la magnesia-carbonio, in grado di resistere alle temperature estreme dell'acciaio fuso, che superano i 1.600°C (3.000°F).

Nei forni moderni, le pareti laterali superiori e il tetto incorporano spesso pannelli raffreddati ad acqua per gestire lo stress termico e ridurre l'usura dei refrattari.

Il tetto

Il tetto del forno è un coperchio rimovibile rivestito di materiale refrattario. Di solito oscilla o ruota lateralmente per consentire a un grande secchio di rottami di caricare il forno dall'alto.

Fondamentalmente, il tetto presenta tre fori circolari attraverso i quali gli elettrodi vengono abbassati nel forno. Può anche avere un "quarto foro" per l'estrazione dei fumi e dei gas.

Gli elettrodi e il sistema elettrodico

Il cuore del forno è il suo set di tre massicci elettrodi di grafite. Queste barre, che possono avere un diametro superiore a 2 piedi, conducono l'enorme corrente elettrica necessaria per la fusione.

Gli elettrodi sono montati su alberi verticali con bracci mobili che possono sollevarli, abbassarli e farli oscillare con precisione. Questo sistema consente agli operatori di controllare la lunghezza e la posizione dell'arco.

Il sistema di alimentazione

Un EAF richiede un sistema elettrico dedicato ad alta potenza. Questo include un grande trasformatore per abbassare la tensione dalla rete e fornire la corrente estremamente elevata (decine di migliaia di ampere) di cui gli elettrodi hanno bisogno.

Pesanti sbarre collettrici in rame o cavi, spesso raffreddati ad acqua, collegano il trasformatore ai bracci degli elettrodi, erogando l'energia al forno.

Il meccanismo di ribaltamento

L'intero guscio del forno è montato su un "bilanciere" o culla. Ciò consente al recipiente di inclinarsi in avanti tramite un sistema di azionamento idraulico o elettrico.

Questa azione di ribaltamento viene utilizzata per due scopi principali: versare l'acciaio fuso finito in una siviera attraverso un foro di spillatura e inclinarsi all'indietro per versare lo strato più leggero di scoria (impurità).

Comprendere le variazioni strutturali

Sebbene il forno trifase a corrente alternata sia lo standard per la produzione di acciaio, è importante riconoscere altri progetti correlati menzionati nella letteratura tecnica.

Forni ad arco a corrente continua (DC)

I forni a corrente continua (DC) sono un'alternativa significativa. Di solito utilizzano un singolo, grande elettrodo di grafite al centro e un rivestimento conduttivo inferiore (anodo) per completare il circuito attraverso la carica metallica stessa. Ciò può offrire vantaggi come un minor consumo di elettrodi.

Forni da laboratorio e speciali

I riferimenti a un forno a elettrodo singolo in un "campana di vetro in acciaio inossidabile raffreddata ad acqua" descrivono un forno da laboratorio o di ricerca e sviluppo molto più piccolo e specializzato. La sua struttura è ottimizzata per fusioni piccole e controllate, spesso sottovuoto, non per la produzione industriale ad alto volume.

Distinzione dai forni a induzione

Un forno a induzione è una tecnologia completamente diversa spesso confusa con un EAF. Non utilizza elettrodi né un arco. Invece, utilizza una bobina di rame per creare un potente campo magnetico che induce correnti elettriche all'interno del metallo stesso, generando calore per resistenza.

I compromessi intrinseci del design EAF

La struttura dell'EAF è un capolavoro nella gestione di condizioni estreme, ma ciò comporta compromessi necessari e sfide operative.

Usura costante dei refrattari

Il rivestimento refrattario è un componente sacrificale. L'intenso calore dell'arco, le reazioni chimiche con la scoria e l'impatto fisico della carica di rottami fanno sì che il rivestimento si eroda e debba essere riparato o sostituito regolarmente, creando tempi di inattività.

Consumo di elettrodi

Gli elettrodi di grafite non sono permanenti. Vengono gradualmente consumati durante il funzionamento a causa della sublimazione sulla punta dell'arco e dell'ossidazione. Questo consumo è un costo operativo significativo e continuo.

Carichi termici ed elettrici estremi

L'intera struttura, dai pannelli raffreddati ad acqua ai cavi elettrici, deve essere ingegnerizzata per gestire enormi carichi termici ed elettrici. Un guasto nei sistemi di raffreddamento o nelle connessioni elettriche può essere catastrofico.

Scegliere la struttura giusta per il tuo obiettivo

Comprendere la struttura dell'EAF è fondamentale per valutarne il ruolo nell'industria dei metalli. Il tuo interesse specifico determina quali aspetti sono più importanti.

- Se il tuo obiettivo principale è la produzione di acciaio su larga scala: Concentrati sul design del forno trifase a corrente alternata, poiché la sua struttura è ottimizzata per la fusione rapida di rottami ad alto volume.

- Se il tuo obiettivo principale è l'efficienza operativa: Il design dei forni DC, con il loro singolo elettrodo e focolare conduttivo, è la differenza strutturale chiave da analizzare.

- Se il tuo obiettivo principale è la ricerca o lo sviluppo di leghe speciali: Un forno più piccolo a elettrodo singolo "a campana" in grado di operare sottovuoto fornisce l'ambiente controllato necessario, una struttura fondamentalmente diversa dagli EAF di produzione.

In definitiva, la struttura di un forno ad arco elettrico è una soluzione costruita appositamente per la sfida di resistere e controllare un temporale contenuto per riciclare l'acciaio in modo efficiente.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche principali |

|---|---|---|

| Guscio del forno | Contiene la carica e resiste al calore estremo | Rivestito di refrattario, pannelli raffreddati ad acqua |

| Tetto | Fornisce accesso per la carica e il posizionamento degli elettrodi | Rimovibile, rivestito di refrattario, con porte per elettrodi |

| Elettrodi | Forniscono corrente elettrica per creare l'arco | Barre di grafite, bracci mobili per un controllo preciso |

| Alimentazione | Fornisce alta corrente per la fusione | Trasformatore, sbarre collettrici e sistemi di raffreddamento |

| Meccanismo di ribaltamento | Consente la colata dell'acciaio fuso e la rimozione della scoria | Sistema di azionamento idraulico o elettrico |

Hai bisogno di un forno affidabile per il tuo laboratorio o processo industriale? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni su misura per la ricerca, i test e la produzione. Sia che tu stia fondendo metalli, trattando termicamente materiali o sviluppando nuove leghe, le nostre soluzioni offrono precisione, durata ed efficienza. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?