Al suo centro, un forno tubolare è un sistema modulare progettato per riscaldare i materiali a temperature precise all'interno di un ambiente atmosferico controllato. La sua struttura fondamentale è costituita da un corpo del forno isolato contenente elementi riscaldanti, un tubo di processo centrale che ospita il campione e un sistema di controllo per regolare la temperatura. Componenti aggiuntivi, come pompe per il vuoto e raccordi per gas, sono integrati per gestire l'atmosfera all'interno del tubo.

La struttura di un forno tubolare è costruita appositamente per un obiettivo primario: applicare un calore uniforme e ad alta temperatura a un campione all'interno di un ambiente strettamente controllato e isolato. Ogni componente, dal guscio esterno al tubo interno, serve questa duplice funzione di gestione termica e isolamento atmosferico.

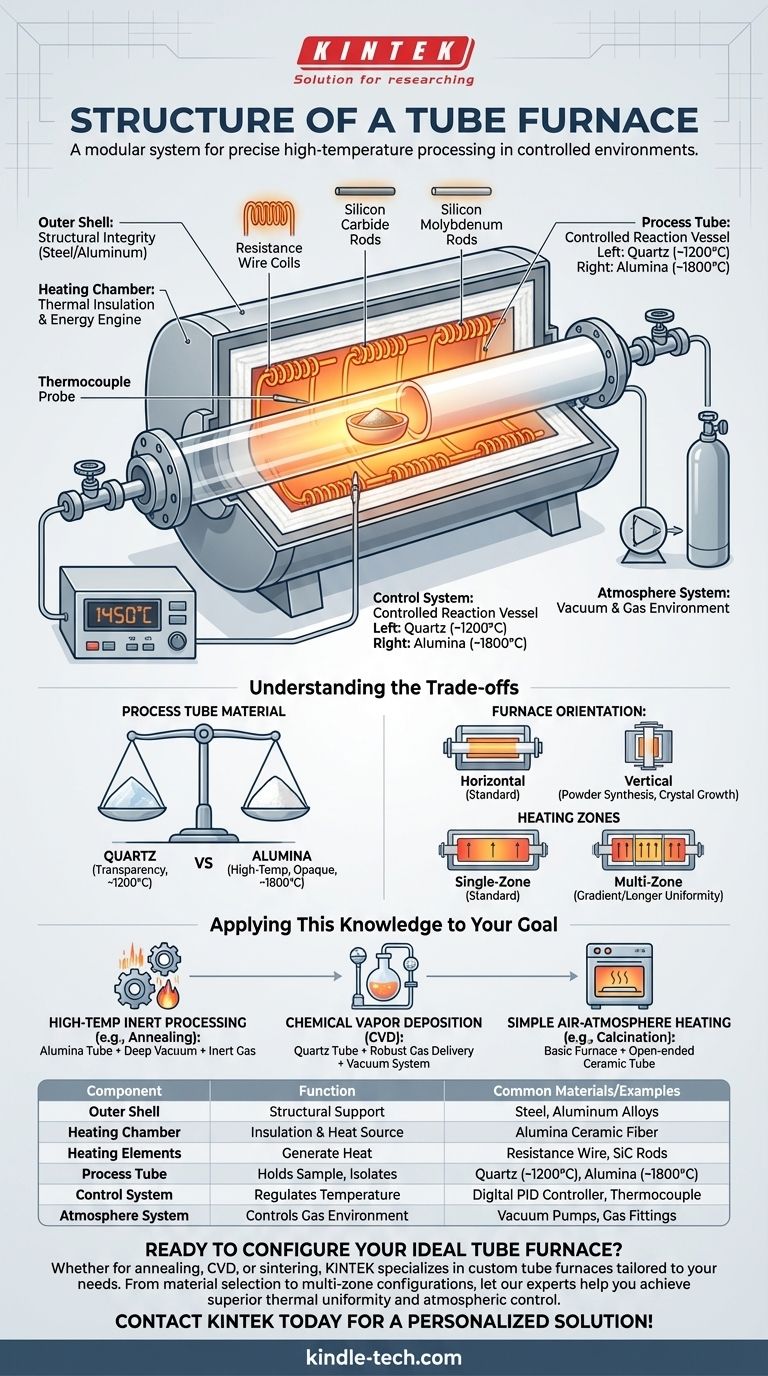

L'anatomia di un forno tubolare

Per comprendere come funziona un forno tubolare, dobbiamo esaminare i suoi componenti strutturali chiave e la funzione che ciascuno svolge.

Il guscio esterno: integrità strutturale

Il corpo del forno, o guscio, è l'involucro esterno che ospita tutti gli altri componenti. È tipicamente costruito in acciaio resistente o leghe di alluminio per fornire supporto strutturale e durata. Questo guscio include spesso cerniere per un facile accesso alla camera di riscaldamento e al tubo di processo.

La camera di riscaldamento: il motore dell'energia termica

Questo è il cuore del forno. La camera è realizzata con fibre ceramiche di allumina ad alta purezza o un'altra matrice termicamente isolante. Il suo design circolare assicura che il calore sia diretto verso l'interno, verso il tubo di processo centrale.

Incorporati in questa matrice ceramica ci sono gli elementi riscaldanti. Questi possono essere bobine di filo resistivo, barre di carburo di silicio o barre di molibdeno silicio, scelti in base alla temperatura massima richiesta dal forno. La loro distribuzione uniforme attorno alla camera è fondamentale per ottenere un'elevata uniformità termica.

Il tubo di processo: il recipiente di reazione controllato

Questo è il tubo cilindrico che passa attraverso il centro della camera di riscaldamento. Il materiale in lavorazione viene posto all'interno di questo tubo, isolandolo dagli elementi riscaldanti e dall'aria esterna.

La scelta del materiale del tubo è fondamentale e dipende dall'applicazione. I materiali più comuni sono il quarzo, utilizzato per temperature più basse (fino a circa 1200°C), e l'allumina ad alta purezza, che può resistere a temperature molto più elevate (fino a circa 1800°C).

Il sistema di controllo: precisione e ripetibilità

Il sistema di controllo è il cervello del forno. È costituito da una termocoppia, un sensore di temperatura che si estende nella zona di riscaldamento, e un controllore digitale.

La termocoppia fornisce un feedback sulla temperatura in tempo reale al controllore, che quindi regola la potenza fornita agli elementi riscaldanti. Questo ciclo di feedback consente rampe di temperatura precise, cicli di mantenimento e raffreddamento controllato, garantendo condizioni sperimentali ripetibili.

Il sistema atmosferico: creazione di un ambiente specifico

Molte applicazioni richiedono un ambiente diverso dall'aria ambiente. Per ottenere ciò, i forni tubolari sono dotati di flange, valvole e raccordi alle estremità del tubo di processo.

Questi raccordi si collegano a una pompa per il vuoto per rimuovere l'aria e creare il vuoto, o a una fornitura di gas per introdurre gas inerti specifici (ad esempio, argon) o reattivi. Questo trasforma il forno da un semplice forno a un reattore altamente controllato.

Comprendere i compromessi

L'efficacia di un forno tubolare è determinata dall'interazione dei suoi componenti. Fare la scelta giusta implica bilanciare i compromessi chiave.

Materiale del tubo di processo: temperatura vs. trasparenza

Il quarzo è trasparente, il che può essere utile per l'osservazione visiva, ma si ammorbidisce ad alte temperature. L'allumina è opaca ma offre prestazioni superiori e stabilità chimica a temperature estreme, rendendola lo standard per la ricottura o la sinterizzazione ad alta temperatura.

Orientamento del forno: orizzontale vs. verticale

La maggior parte dei forni tubolari sono orizzontali. Tuttavia, sono disponibili anche orientamenti verticali, preferibili per applicazioni come la sintesi di polveri o alcuni metodi di crescita di cristalli in cui la gravità può essere utilizzata a vantaggio, o per evitare che il campione tocchi le pareti del tubo.

Zona singola vs. Zona multipla: uniformità vs. gradiente

Un forno standard ha una singola zona di riscaldamento. Per campioni più lunghi o processi che richiedono un'uniformità eccezionalmente elevata, vengono utilizzati forni multi-zona. Questi hanno più sezioni di riscaldamento controllate indipendentemente che possono creare una zona calda uniforme più lunga o un gradiente di temperatura specifico lungo il tubo.

Applicare questa conoscenza al tuo obiettivo

La scelta della configurazione del forno dipende interamente dal processo che devi eseguire.

- Se il tuo obiettivo principale è l'elaborazione inerte ad alta temperatura (ad esempio, ricottura di metalli): Avrai bisogno di un tubo in allumina e di un sistema in grado di raggiungere un vuoto spinto prima di riempire nuovamente con un gas inerte come l'argon.

- Se il tuo obiettivo principale è la deposizione chimica da fase vapore (CVD) a temperatura più bassa: Un tubo al quarzo è spesso preferito per la sua inerzia chimica, abbinato a un robusto sistema di erogazione del gas e del vuoto per gestire i gas precursori e i sottoprodotti.

- Se il tuo obiettivo principale è il semplice riscaldamento in atmosfera d'aria (ad esempio, calcinazione): Un forno di base con un tubo ceramico a estremità aperta e un semplice controllore di temperatura potrebbe essere tutto ciò di cui hai bisogno, rinunciando al costo di un sistema di vuoto.

Comprendere questa relazione tra struttura e funzione è la chiave per padroneggiare la lavorazione dei materiali ad alta temperatura.

Tabella riassuntiva:

| Componente | Funzione | Materiali/Esempi comuni |

|---|---|---|

| Guscio esterno | Fornisce supporto strutturale e durata. | Acciaio, leghe di alluminio. |

| Camera di riscaldamento | Nucleo isolato contenente elementi riscaldanti. | Isolamento in fibra ceramica di allumina. |

| Elementi riscaldanti | Generano e irradiano calore. | Filo resistivo, barre di carburo di silicio. |

| Tubo di processo | Contiene il campione; lo isola dall'atmosfera. | Quarzo (fino a 1200°C), Allumina (fino a 1800°C). |

| Sistema di controllo | Regola con precisione la temperatura tramite una termocoppia. | Controllore PID digitale. |

| Sistema atmosferico | Controlla l'ambiente gassoso all'interno del tubo. | Pompe per il vuoto, raccordi per gas, flange. |

Pronto a configurare il forno tubolare ideale per la tua applicazione?

Sia che il tuo laboratorio richieda ricottura precisa, deposizione chimica da fase vapore (CVD) o sinterizzazione ad alta temperatura, la struttura corretta del forno è fondamentale per il successo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo forni tubolari su misura per le tue specifiche esigenze di processo, dalla selezione dei materiali (tubi al quarzo o in allumina) alla configurazione (zona singola o multi-zona).

Lascia che i nostri esperti ti aiutino a ottenere una superiore uniformità termica e un controllo atmosferico. Contatta KINTEK oggi stesso per discutere il tuo progetto e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Cosa fa un tubo di quarzo? Crea un ambiente puro e ad alta temperatura per processi critici

- Qual è la temperatura massima per un forno a tubo di quarzo? Limiti chiave per un funzionamento sicuro ed efficiente

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Di cosa è fatto un tubo al quarzo? Quarzo fuso per estrema resistenza termica e chimica