In sintesi, un sistema di sputtering è una macchina che deposita film ultrasottili di materiale su una superficie all'interno di un vuoto. Funziona espellendo fisicamente atomi da un materiale sorgente (il "bersaglio") utilizzando un bombardamento ionico ad alta energia, che poi viaggiano e rivestono un oggetto desiderato (il "substrato"). Questo processo è una forma altamente controllata di deposizione fisica da vapore (PVD).

Lo sputtering non deve essere inteso come fusione o evaporazione. È un processo di "sabbiatura" su scala atomica in cui gli ioni agiscono come la graniglia, staccando atomi da un bersaglio. Questo meccanismo fisico gli conferisce notevole versatilità e controllo sulle proprietà finali del film.

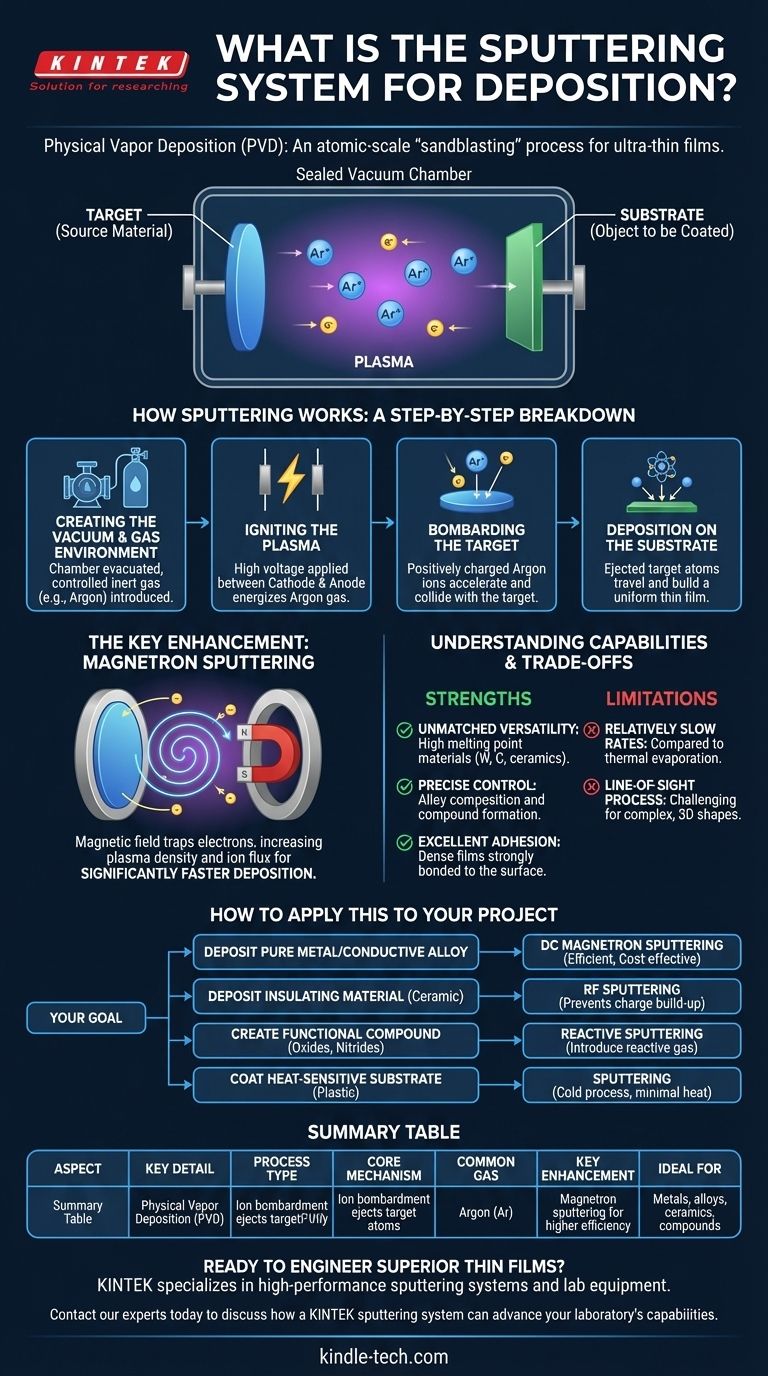

Come funziona lo Sputtering: una ripartizione passo dopo passo

La deposizione per sputtering è un processo preciso, a più fasi, che si svolge interamente all'interno di una camera a vuoto sigillata. Il principio fondamentale è il trasferimento di quantità di moto da uno ione energetico agli atomi del materiale bersaglio.

Fase 1: Creazione del vuoto e dell'ambiente gassoso

Innanzitutto, la camera viene evacuata a un vuoto spinto per rimuovere eventuali contaminanti. Quindi, viene introdotta una piccola quantità controllata di un gas inerte — più comunemente argon (Ar). Questo gas fornisce gli ioni necessari per il processo.

Fase 2: Accensione del plasma

Viene applicata un'alta tensione tra due elettrodi: il catodo, che contiene il materiale bersaglio, e l'anodo, che contiene il substrato da rivestire. Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma — un gas incandescente e ionizzato costituito da ioni argon positivi (Ar+) ed elettroni liberi.

Fase 3: Bombardamento del bersaglio

Gli ioni argon caricati positivamente vengono accelerati con forza dal campo elettrico verso il bersaglio caricato negativamente (il catodo). Si scontrano con la superficie del bersaglio con un'energia significativa, tipicamente molte volte l'energia di legame che tiene insieme gli atomi del bersaglio.

Fase 4: Deposizione sul substrato

Questo impatto ad alta energia espelle fisicamente, o "sputtera", atomi dal materiale bersaglio. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si depositano sul substrato, formando gradualmente un film sottile e uniforme.

Il miglioramento chiave: lo Sputtering a Magnetron

Sebbene lo sputtering di base funzioni, è spesso lento. La maggior parte dei sistemi moderni utilizza lo sputtering a magnetron per aumentare drasticamente i tassi di deposizione e l'efficienza.

Il ruolo del campo magnetico

In un sistema a magnetron, potenti magneti sono posizionati dietro il bersaglio. Questo campo magnetico intrappola gli elettroni liberi dal plasma in un percorso a spirale direttamente di fronte alla superficie del bersaglio.

Perché è importante: maggiore efficienza

Questi elettroni intrappolati sono costretti a percorrere un percorso molto più lungo, aumentando massicciamente le loro possibilità di collisione e ionizzazione di più atomi di argon. Ciò crea un plasma molto più denso, un flusso maggiore di ioni che bombardano il bersaglio e, in ultima analisi, un tasso di deposizione significativamente più veloce.

Comprendere le capacità e i compromessi

Lo sputtering è una tecnica potente, ma come ogni processo, ha punti di forza e limiti specifici che lo rendono adatto a determinate applicazioni.

Punto di forza: versatilità dei materiali senza pari

Poiché lo sputtering è un processo fisico piuttosto che termico, può depositare materiali con punti di fusione estremamente elevati, come tungsteno, carbonio e ceramiche, che sono difficili o impossibili da depositare utilizzando l'evaporazione termica.

Punto di forza: controllo preciso di leghe e composti

Lo sputtering consente la deposizione di leghe con una composizione precisa che viene mantenuta dal bersaglio al substrato. Inoltre, introducendo un gas reattivo come ossigeno o azoto nella camera, si possono creare film composti come ossidi e nitruri direttamente sul substrato — una tecnica nota come sputtering reattivo.

Punto di forza: eccellente adesione e densità del film

Gli atomi sputtrati arrivano sul substrato con una considerevole energia cinetica, il che si traduce in film molto densi e fortemente aderenti alla superficie.

Limitazione: tassi di deposizione relativamente lenti

Anche con il miglioramento del magnetron, lo sputtering è generalmente un processo più lento rispetto all'evaporazione termica, il che può essere un fattore nella produzione ad alto volume.

Limitazione: processo a linea di vista

Gli atomi sputtrati viaggiano in linee relativamente rette. Ciò può rendere difficile ottenere un rivestimento perfettamente uniforme su forme complesse e tridimensionali senza una sofisticata rotazione del substrato.

Come applicare questo al tuo progetto

La scelta della tecnica di sputtering dipende interamente dal materiale che devi depositare e dalle proprietà che desideri ottenere.

- Se il tuo obiettivo principale è depositare un metallo puro o una lega conduttiva: lo sputtering a magnetron DC è il metodo standard, più efficiente ed economico.

- Se il tuo obiettivo principale è depositare un materiale isolante come una ceramica: è richiesto lo sputtering RF, poiché utilizza una corrente alternata per impedire l'accumulo di carica sulla superficie del bersaglio non conduttivo.

- Se il tuo obiettivo principale è creare un composto funzionale (ad esempio, un rivestimento duro o un filtro ottico): lo sputtering reattivo è la tecnica ideale per formare ossidi, nitruri o carburi precisi.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore come la plastica: lo sputtering è una scelta eccellente in quanto è un processo "freddo" che impartisce un calore minimo al substrato.

Comprendendo questi principi fondamentali, puoi sfruttare lo sputtering per progettare film sottili ad alte prestazioni per quasi tutte le applicazioni avanzate.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Meccanismo principale | Il bombardamento ionico espelle gli atomi bersaglio |

| Gas comune | Argon (Ar) |

| Miglioramento chiave | Sputtering a magnetron per una maggiore efficienza |

| Ideale per | Metalli, leghe, ceramiche, composti |

Pronto a progettare film sottili superiori per la tua ricerca o produzione?

KINTEK è specializzata in sistemi di sputtering ad alte prestazioni e attrezzature da laboratorio. Sia che tu debba depositare metalli conduttivi con sputtering a magnetron DC, isolanti con sputtering RF, o creare composti personalizzati con sputtering reattivo, le nostre soluzioni offrono controllo preciso, eccellente adesione e versatilità dei materiali senza pari.

Contatta i nostri esperti oggi per discutere come un sistema di sputtering KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati