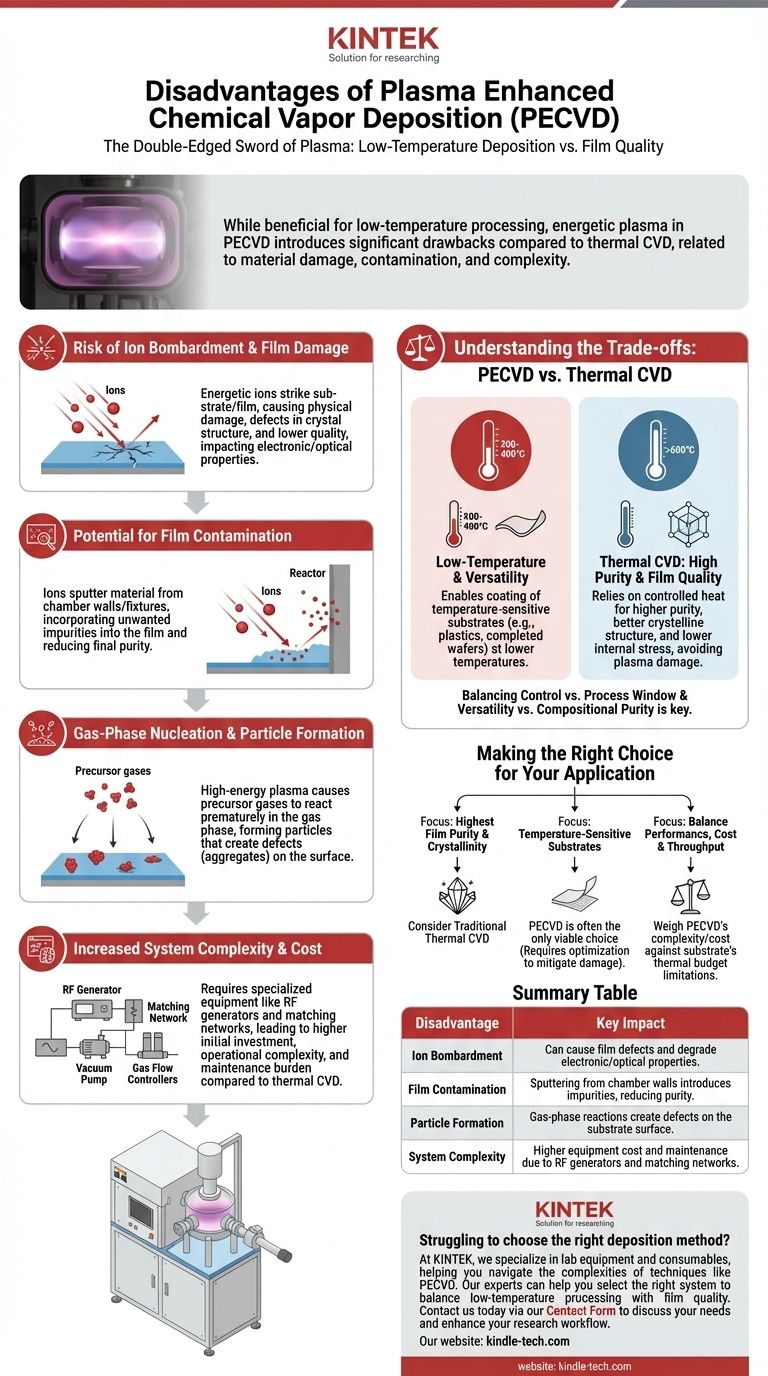

Sebbene sia una tecnica potente per la deposizione a bassa temperatura, la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) introduce svantaggi significativi legati a potenziali danni al materiale, contaminazione del film e maggiore complessità del processo. A differenza dei metodi puramente termici, l'uso di un plasma energetico, sebbene vantaggioso, è anche la fonte dei suoi principali inconvenienti.

La sfida principale della PECVD è un compromesso diretto: il plasma che consente temperature di processo più basse può anche bombardare il film in crescita, introdurre impurità e creare strutture di materiale non ideali che sono meno comuni nella CVD termica ad alta temperatura.

La Sfida Fondamentale: La Spada a Doppio Taglio del Plasma

La differenza fondamentale tra PECVD e la Deposizione Chimica da Vapore (CVD) termica convenzionale è la fonte di energia. Laddove la CVD termica utilizza il calore per guidare le reazioni chimiche, la PECVD utilizza un gas energizzato, o plasma. Questo plasma è sia il vantaggio principale che la fonte dei suoi principali svantaggi.

Rischio di Bombardamento Ionico e Danno al Film

In un ambiente al plasma, gli ioni carichi vengono accelerati e possono colpire la superficie del substrato e il film in crescita con energia significativa.

Questo bombardamento fisico può creare difetti nella struttura cristallina del film, portando a materiale di qualità inferiore. In applicazioni sensibili, ciò può influire negativamente sulle proprietà elettroniche o ottiche dello strato depositato.

Potenziale di Contaminazione del Film

Gli stessi ioni energetici che possono danneggiare il film possono anche spruzzare materiale dalle pareti della camera del reattore o dagli accessori degli elettrodi.

Questo materiale spruzzato può quindi essere incorporato nel film in crescita come impurità indesiderata. Ciò riduce la purezza del materiale finale, un vantaggio chiave spesso ricercato con i processi CVD.

Nucleazione in Fase Gassosa e Formazione di Particelle

L'ambiente ad alta energia del plasma può talvolta causare la reazione dei gas precursori e la formazione di particelle in fase gassosa prima che raggiungano il substrato.

Queste particelle possono cadere sulla superficie, creando difetti noti come aggregati o inclusioni. Questa è una sfida comune in molti processi CVD, ma può essere particolarmente pronunciata in un ambiente di plasma reattivo, compromettendo l'integrità dei materiali sfusi.

Aumento della Complessità del Sistema

Un sistema PECVD è intrinsecamente più complesso di un forno CVD termico. Richiede attrezzature specializzate per generare e sostenere il plasma.

Ciò include generatori di potenza RF o a microonde, reti di adattamento di impedenza e design di camere a vuoto più sofisticati. Questa maggiore complessità aumenta sia il costo iniziale dell'attrezzatura che l'onere di manutenzione continua.

Comprendere i Compromessi: PECVD vs. CVD Termica

Scegliere la PECVD raramente significa che sia universalmente "migliore" o "peggiore" di altri metodi. La decisione dipende dalla comprensione dei suoi specifici compromessi, specialmente se confrontata con la sua controparte termica.

Temperatura vs. Qualità del Film

Il motivo principale per utilizzare la PECVD è la sua capacità di depositare film a temperature molto più basse (ad esempio, 200-400°C) rispetto alla CVD termica (spesso >600°C). Ciò rende possibile rivestire substrati sensibili alla temperatura come plastiche o wafer semiconduttori completamente fabbricati.

Tuttavia, questo vantaggio ha un costo. La CVD termica, basandosi sul calore controllato, produce spesso film con maggiore purezza, migliore struttura cristallina e minore stress interno perché evita gli effetti dannosi del bombardamento ionico.

Controllo vs. Finestra di Processo

Sebbene tutti i processi CVD offrano un alto grado di controllo, la finestra di processo per ottenere un film di alta qualità nella PECVD può essere più stretta e complessa.

Gli ingegneri devono bilanciare attentamente il flusso di gas, la pressione, la potenza del plasma, la frequenza e la temperatura. Una piccola deviazione in un parametro può influire significativamente sulle proprietà finali del film, rendendo l'ottimizzazione del processo più impegnativa rispetto a un sistema puramente termico.

Versatilità vs. Purezza Composizionale

La natura a bassa temperatura della PECVD la rende versatile per un'ampia gamma di substrati. Tuttavia, la sintesi di materiali multicomponente può essere impegnativa.

Le variazioni nel modo in cui i diversi gas precursori reagiscono all'interno del plasma possono portare a una composizione del film eterogenea o non stechiometrica, un problema che è spesso più facile da gestire con la cinetica più prevedibile delle reazioni termiche.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta tra PECVD e un altro metodo di deposizione deve essere guidata dai requisiti non negoziabili del tuo prodotto finale.

- Se il tuo obiettivo principale è la massima purezza e cristallinità del film possibile: Considera la CVD termica tradizionale, poiché l'assenza di bombardamento al plasma minimizza difetti e impurità.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura: La PECVD è spesso l'unica scelta praticabile, e il tuo sforzo dovrebbe essere rivolto all'ottimizzazione dei parametri del plasma per mitigare potenziali danni al film.

- Se il tuo obiettivo principale è bilanciare le prestazioni con i costi di produzione e la produttività: Devi valutare la maggiore complessità e il costo delle apparecchiature PECVD rispetto alle limitazioni del budget termico del tuo substrato.

Comprendere questi compromessi intrinseci è la chiave per sfruttare le capacità a bassa temperatura della PECVD controllando al contempo le sue sfide uniche.

Tabella riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Bombardamento Ionico | Può causare difetti nel film e degradare le proprietà elettroniche/ottiche. |

| Contaminazione del Film | Lo sputtering dalle pareti della camera introduce impurità, riducendo la purezza. |

| Formazione di Particelle | Le reazioni in fase gassosa creano difetti sulla superficie del substrato. |

| Complessità del Sistema | Costi più elevati di attrezzature e manutenzione a causa di generatori RF e reti di adattamento. |

Hai difficoltà a scegliere il metodo di deposizione giusto per la tua applicazione?

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, aiutandoti a navigare le complessità di tecniche come la PECVD. I nostri esperti possono aiutarti a selezionare il sistema giusto per bilanciare la lavorazione a bassa temperatura con la qualità del film, garantendo che il tuo laboratorio raggiunga risultati ottimali.

Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare i tuoi flussi di lavoro di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse