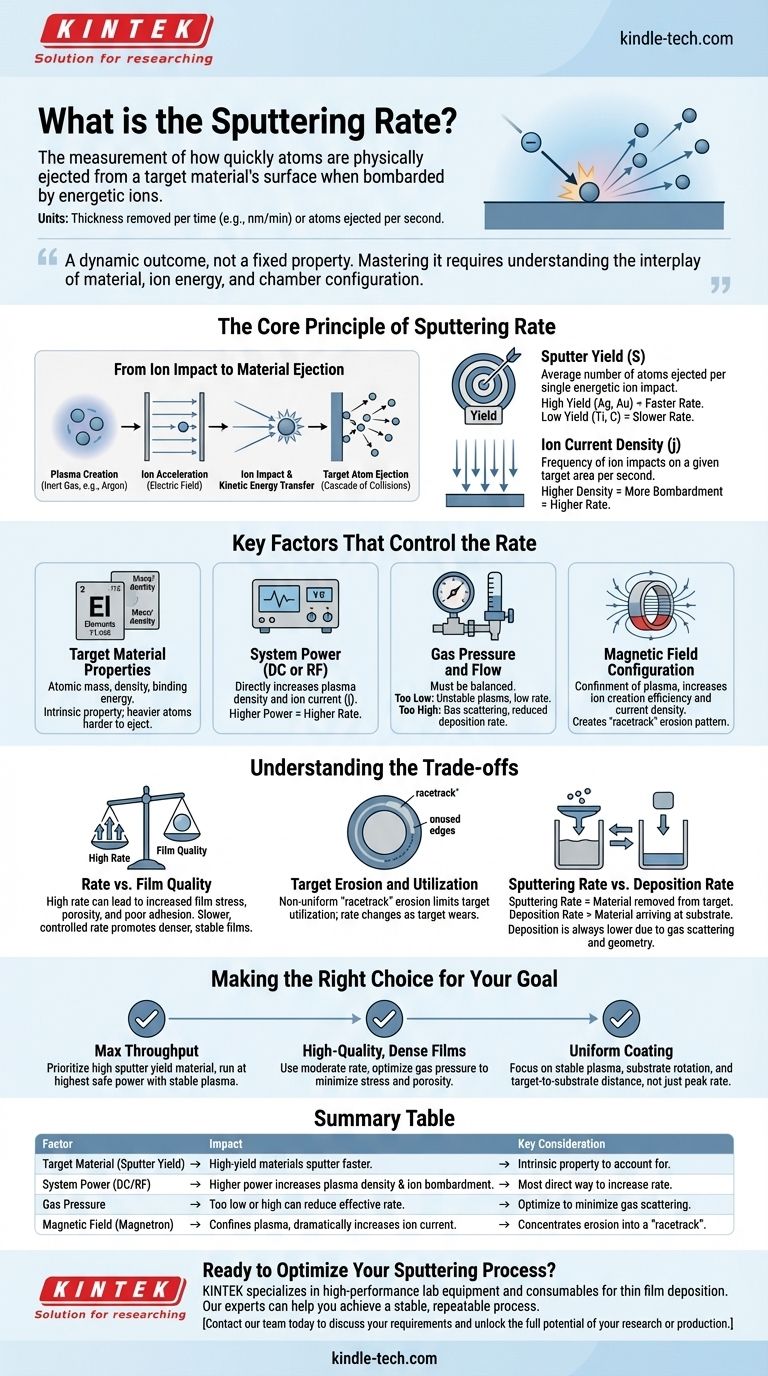

In termini semplici, il tasso di sputtering è una misura della velocità con cui gli atomi vengono fisicamente espulsi dalla superficie di un materiale bersaglio quando viene bombardato da ioni energetici. È più spesso espresso come lo spessore del materiale rimosso dal bersaglio per unità di tempo (ad esempio, nanometri al minuto) o come il numero di atomi espulsi al secondo. Questo tasso è il motore fondamentale del processo di deposizione utilizzato per creare film sottili.

Il tasso di sputtering non è una proprietà fissa di un materiale, ma un risultato dinamico dei parametri del tuo sistema. Padroneggiarlo richiede la comprensione dell'interazione tra il materiale bersaglio, l'energia del bombardamento ionico e la configurazione specifica della tua camera di sputtering.

Il Principio Fondamentale del Tasso di Sputtering

Per controllare il tasso di sputtering, devi prima comprendere la fisica fondamentale in gioco. Il processo è una catena di eventi, e ogni anello di quella catena è una variabile che spesso puoi regolare.

Dall'Impatto Ionico all'Eiezione del Materiale

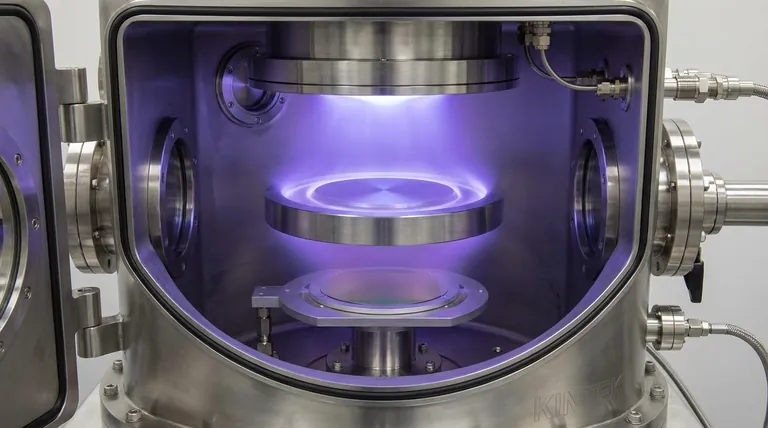

L'intero processo inizia creando un plasma da un gas inerte, tipicamente Argon. Un campo elettrico accelera questi ioni Argon positivi verso il bersaglio caricato negativamente. Quando uno ione colpisce il bersaglio, trasferisce la sua energia cinetica, causando una cascata di collisioni che si traduce nell'eiezione di uno o più atomi del bersaglio.

La Resa di Sputtering (S)

La Resa di Sputtering è la proprietà intrinseca più importante in questo processo. È definita come il numero medio di atomi del bersaglio espulsi per ogni singolo ione energetico che colpisce la superficie. Un materiale con un'alta resa di sputtering (come argento o oro) sputterà molto più velocemente di un materiale con una bassa resa (come titanio o carbonio) nelle stesse condizioni.

Il Ruolo della Densità di Corrente Ionica (j)

Mentre la resa di sputtering ti dice l'efficienza di ogni impatto ionico, la densità di corrente ionica ti dice la frequenza di quegli impatti. Rappresenta il numero di ioni che colpiscono una data area del bersaglio al secondo. Una maggiore densità di corrente ionica significa più bombardamento e, quindi, un tasso di sputtering più elevato.

Fattori Chiave Che Controllano il Tasso

Il tasso di sputtering è il risultato diretto di diversi parametri di sistema regolabili. Comprendere queste leve è fondamentale per ottenere un processo ripetibile e ottimizzato.

Proprietà del Materiale Bersaglio

La massa atomica, la densità e l'energia di legame del materiale influenzano direttamente la sua resa di sputtering. Non puoi modificare queste proprietà, ma devi tenerne conto. Gli atomi bersaglio più pesanti sono generalmente più difficili da espellere, riducendo il tasso.

Potenza del Sistema (DC o RF)

Aumentare la potenza al catodo del magnetron è il modo più diretto per aumentare il tasso di sputtering. Una maggiore potenza aumenta la densità del plasma, che a sua volta aumenta la densità di corrente ionica (j) che bombarda il bersaglio.

Pressione e Flusso del Gas

La pressione del gas di sputtering (ad esempio, Argon) deve essere attentamente bilanciata.

- Troppo bassa: Il plasma potrebbe essere instabile o troppo sparso, con conseguente bassa corrente ionica e un tasso lento.

- Troppo alta: Il plasma è denso, ma gli atomi spruzzati hanno maggiori probabilità di collidere con gli atomi di gas durante il loro percorso verso il substrato. Questa "dispersione del gas" riduce il tasso di deposizione, anche se il tasso di sputtering sul bersaglio è elevato.

Configurazione del Campo Magnetico

Nello sputtering a magnetron, un campo magnetico viene utilizzato per intrappolare gli elettroni vicino alla superficie del bersaglio. Ciò aumenta drasticamente l'efficienza della creazione di ioni, portando a una densità di corrente ionica molto più elevata e a un tasso di sputtering significativamente più veloce rispetto ai sistemi non a magnetron. La forza e la forma di questo campo sono parametri di progettazione critici.

Comprendere i Compromessi

Semplicemente massimizzare il tasso di sputtering è raramente l'obiettivo. Spingere il tasso troppo in alto spesso porta a compromessi nella qualità del film e nella stabilità del processo.

Tasso vs. Qualità del Film

Un tasso di sputtering molto elevato significa che gli atomi arrivano al substrato con più energia e in maggior numero. Ciò può aumentare lo stress del film, creare una microstruttura più porosa e portare a una scarsa adesione. Una deposizione più lenta e controllata spesso consente agli atomi di disporsi in una struttura del film più densa e stabile.

Erosione e Utilizzo del Bersaglio

Il campo magnetico che migliora il tasso di sputtering lo concentra anche in una specifica "pista" sulla superficie del bersaglio. Questa erosione non uniforme significa che il tasso cambia man mano che il bersaglio si consuma. Limita anche l'utilizzo del bersaglio, poiché gran parte del materiale al di fuori della pista rimane non spruzzato.

Tasso di Sputtering vs. Tasso di Deposizione

È fondamentale distinguere tra questi due termini.

- Tasso di Sputtering: Materiale che viene rimosso dal bersaglio.

- Tasso di Deposizione: Materiale che arriva al substrato.

Il tasso di deposizione sarà sempre inferiore al tasso di sputtering a causa della dispersione del gas e dei fattori geometrici (cioè, non tutti gli atomi spruzzati viaggiano verso il substrato).

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo tasso di sputtering ideale dipende interamente da ciò che stai cercando di ottenere con il tuo film sottile.

- Se il tuo obiettivo principale è la massima produttività: Dai priorità a un materiale ad alta resa di sputtering e opera alla massima potenza che il tuo sistema e il bersaglio possono gestire in sicurezza mantenendo la stabilità del plasma.

- Se il tuo obiettivo principale è ottenere film densi e di alta qualità: Utilizza un tasso di sputtering moderato e ottimizza attentamente la pressione del gas per minimizzare lo stress e la porosità del film.

- Se il tuo obiettivo principale è un rivestimento uniforme su una vasta area: Concentrati meno sul tasso di picco e più sulla stabilità del plasma, sulla rotazione del substrato e sull'ottimizzazione della distanza bersaglio-substrato per garantire una distribuzione uniforme del materiale.

In definitiva, controllare il tasso di sputtering significa ottenere un processo stabile e ripetibile che produce le proprietà del film di cui hai bisogno.

Tabella Riepilogativa:

| Fattore | Impatto sul Tasso di Sputtering | Considerazione Chiave |

|---|---|---|

| Materiale Bersaglio (Resa di Sputtering) | I materiali ad alta resa (es. Ag, Au) sputterano più velocemente. | Una proprietà intrinseca di cui devi tenere conto. |

| Potenza del Sistema (DC/RF) | Una maggiore potenza aumenta la densità del plasma e il bombardamento ionico. | Il modo più diretto per aumentare il tasso. |

| Pressione del Gas | Deve essere bilanciata; troppo bassa o troppo alta può ridurre il tasso effettivo. | Ottimizza per minimizzare la dispersione del gas degli atomi spruzzati. |

| Campo Magnetico (Magnetron) | Confina il plasma, aumentando drasticamente la corrente ionica e il tasso. | Concentra l'erosione in una "pista" sul bersaglio. |

Pronto a Ottimizzare il Tuo Processo di Sputtering? Raggiungere il perfetto equilibrio tra un alto tasso di sputtering e una qualità del film superiore richiede l'attrezzatura e l'esperienza giuste. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di deposizione di film sottile. I nostri esperti possono aiutarti a selezionare il sistema di sputtering ideale per ottenere un processo stabile e ripetibile per la tua specifica applicazione.

Contatta il nostro team oggi stesso per discutere le tue esigenze e sbloccare il pieno potenziale della tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati