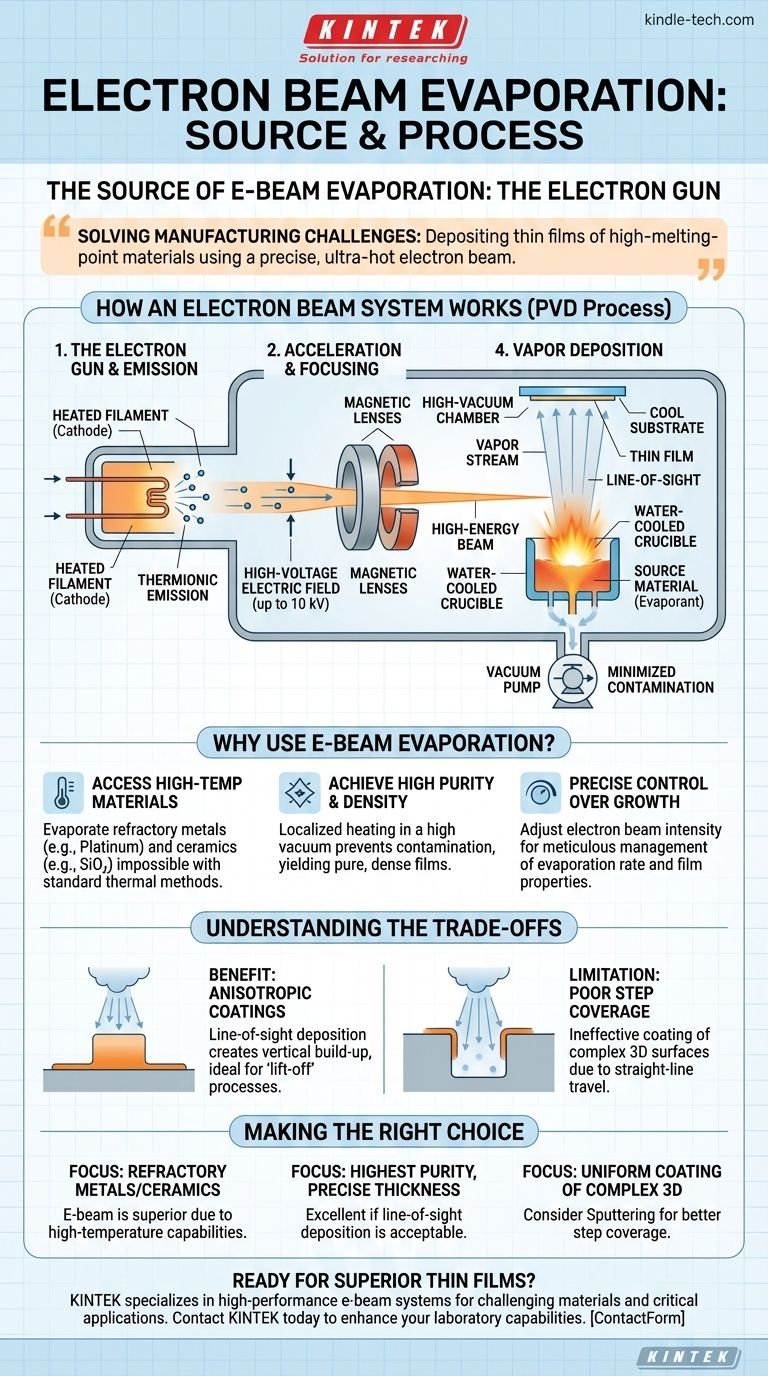

La fonte fondamentale dell'evaporazione a fascio di elettroni è un componente specializzato noto come pistola elettronica. Questo dispositivo utilizza un filamento riscaldato, o catodo, per rilasciare un flusso ad alto flusso di elettroni. Questi elettroni vengono quindi accelerati da un forte campo elettrico e focalizzati da magneti in un fascio intenso e ad alta energia che vaporizza il materiale bersaglio.

L'evaporazione a fascio di elettroni risolve una sfida di produzione critica: come depositare film sottili di materiali con punti di fusione estremamente elevati. Ciò si ottiene utilizzando un fascio di elettroni ad alta energia controllato con precisione come fonte di calore localizzata e ultra-calda, bypassando i limiti di temperatura dei metodi di riscaldamento convenzionali.

Come funziona un sistema a fascio di elettroni

L'evaporazione a fascio di elettroni (e-beam) è una forma di deposizione fisica da vapore (PVD) che crea film sottili densi e ad alta purezza. Il processo si basa su diversi componenti chiave che lavorano in concerto all'interno di un ambiente ad alto vuoto.

La pistola elettronica: fonte del fascio

Il processo inizia con la pistola elettronica. All'interno della pistola, un filamento di tungsteno viene riscaldato ad alta temperatura, facendogli emettere una nuvola di elettroni attraverso un processo chiamato emissione termoionica.

Accelerazione e focalizzazione

Una volta emessi, questi elettroni liberi vengono accelerati verso il materiale bersaglio da un campo elettrico ad alta tensione, spesso fino a 10 kV. Un sistema magnetico quindi focalizza questi elettroni accelerati in un fascio stretto e preciso.

Il bersaglio: riscaldamento del materiale sorgente

Questo fascio ad alta energia viene diretto in un crogiolo di rame raffreddato ad acqua contenente il materiale sorgente (l'"evaporante"). L'immensa energia cinetica degli elettroni viene convertita in energia termica all'impatto, riscaldando rapidamente il materiale oltre i suoi punti di fusione ed ebollizione.

Deposizione sotto vuoto

Il materiale si trasforma in vapore e viaggia in un percorso rettilineo, a vista, attraverso la camera ad alto vuoto. Questo vapore si condensa quindi su un substrato più freddo, strategicamente posizionato sopra la sorgente, formando un film sottile e solido. Il vuoto è fondamentale per minimizzare la contaminazione e consentire al vapore di viaggiare senza ostacoli.

Perché usare l'evaporazione a fascio di elettroni?

L'evaporazione a fascio di elettroni viene scelta rispetto ad altri metodi di deposizione per i suoi vantaggi distinti, principalmente legati alla temperatura e alla purezza.

Accesso a materiali ad alta temperatura

Questa è la ragione principale del suo utilizzo. L'e-beam può raggiungere temperature molto più elevate rispetto all'evaporazione termica standard, che si basa sul riscaldamento resistivo. Ciò consente di evaporare metalli refrattari (come il platino) e materiali dielettrici (come il biossido di silicio, SiO₂) che sono impossibili da depositare con altri metodi.

Raggiungimento di elevata purezza e densità

Poiché il fascio di elettroni riscalda solo il materiale sorgente nel crogiolo, il resto della camera rimane relativamente freddo. Questo riscaldamento localizzato, combinato con l'ambiente ad alto vuoto, previene la contaminazione e si traduce in film eccezionalmente puri e densi.

Controllo preciso sulla crescita del film

L'intensità del fascio di elettroni può essere controllata con alta precisione. Ciò offre agli ingegneri un controllo diretto sulla velocità di evaporazione, che a sua volta consente una gestione meticolosa dello spessore e delle proprietà strutturali del film finale.

Comprendere i compromessi

Come ogni tecnologia, l'evaporazione a fascio di elettroni ha caratteristiche intrinseche che possono essere un vantaggio o una limitazione a seconda dell'applicazione.

Il vantaggio: rivestimenti anisotropi

Il vapore viaggia in linea retta dalla sorgente al substrato. Questa deposizione "a vista" si traduce in un rivestimento altamente anisotropo, il che significa che si accumula verticalmente senza rivestire le pareti laterali. Questo è estremamente utile per un processo di microfabbricazione chiamato "lift-off", dove è richiesto un bordo pulito.

La limitazione: scarsa copertura del gradino

La stessa proprietà di linea di vista diventa uno svantaggio quando si cerca di rivestire superfici complesse e tridimensionali. Il processo non può rivestire efficacemente i sottosquadri o le pareti laterali verticali delle trincee, un problema noto come scarsa copertura del gradino.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede di abbinare le sue capacità alle tue specifiche esigenze di materiale e geometriche.

- Se il tuo obiettivo principale è depositare metalli refrattari o ceramiche: L'evaporazione a fascio di elettroni è spesso la scelta PVD superiore o l'unica praticabile grazie alle sue capacità ad alta temperatura.

- Se il tuo obiettivo principale è ottenere film della massima purezza con spessore preciso: L'e-beam è un candidato eccellente, a condizione che il profilo di deposizione a vista sia accettabile per la geometria del tuo dispositivo.

- Se il tuo obiettivo principale è rivestire uniformemente superfici 3D complesse: Dovresti considerare un metodo alternativo come lo sputtering, che non si basa sulla linea di vista e fornisce una migliore copertura del gradino.

In definitiva, scegliere l'evaporazione a fascio di elettroni è una decisione che privilegia la gamma di materiali e la purezza del film quando un processo di rivestimento direzionale è vantaggioso o accettabile.

Tabella riassuntiva:

| Componente | Funzione | Caratteristica chiave |

|---|---|---|

| Pistola elettronica | Genera e dirige il fascio di elettroni | Utilizza l'emissione termoionica da un filamento riscaldato |

| Sistema di accelerazione/focalizzazione | Accelera e focalizza gli elettroni | Campo elettrico ad alta tensione e lenti magnetiche |

| Crogiolo raffreddato ad acqua | Contiene il materiale sorgente (evaporante) | Previene la contaminazione dal crogiolo |

| Camera ad alto vuoto | Fornisce l'ambiente per la deposizione | Minimizza la contaminazione e consente il viaggio a vista |

Pronto a ottenere film sottili superiori con l'evaporazione a fascio di elettroni?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi sistemi avanzati di evaporazione a fascio di elettroni. Le nostre soluzioni sono progettate per ricercatori e ingegneri che richiedono film sottili della massima purezza da metalli refrattari e ceramiche.

Ti aiutiamo a:

- Depositare materiali complessi come platino e biossido di silicio con precisione.

- Ottenere eccezionale purezza e densità del film per applicazioni critiche.

- Ottenere un controllo preciso sulla crescita del film e sullo spessore.

Lascia che i nostri esperti ti aiutino a selezionare la giusta tecnologia PVD per le tue specifiche esigenze di materiale e geometriche.

Contatta KINTEK oggi per discutere i tuoi obiettivi di deposizione di film sottili e scoprire come le nostre soluzioni e-beam possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono le fonti di evaporazione termica? Una guida al riscaldamento resistivo rispetto al riscaldamento a fascio di elettroni (E-Beam)

- Quali sono i materiali utilizzati nella sorgente di evaporazione termica? Una guida agli evaporanti e alle barchette (boats)

- Qual è il tasso di deposizione dell'evaporazione termica? Padroneggia le variabili chiave per i tuoi film sottili

- Cos'è il metodo di evaporazione termica per film sottili? Una guida al rivestimento PVD

- Perché la deposizione a sputtering è molto più lenta della deposizione per evaporazione? Il compromesso tra velocità e qualità

- Qual è la temperatura dell'evaporazione a fascio elettronico? Padroneggiare il processo termico a due zone per film di precisione

- Qual è la temperatura della deposizione fisica da vapore? Una guida all'intervallo di calore flessibile del PVD

- Cos'è un sistema di evaporazione termica? Una guida alla deposizione di film sottili semplice ed efficace