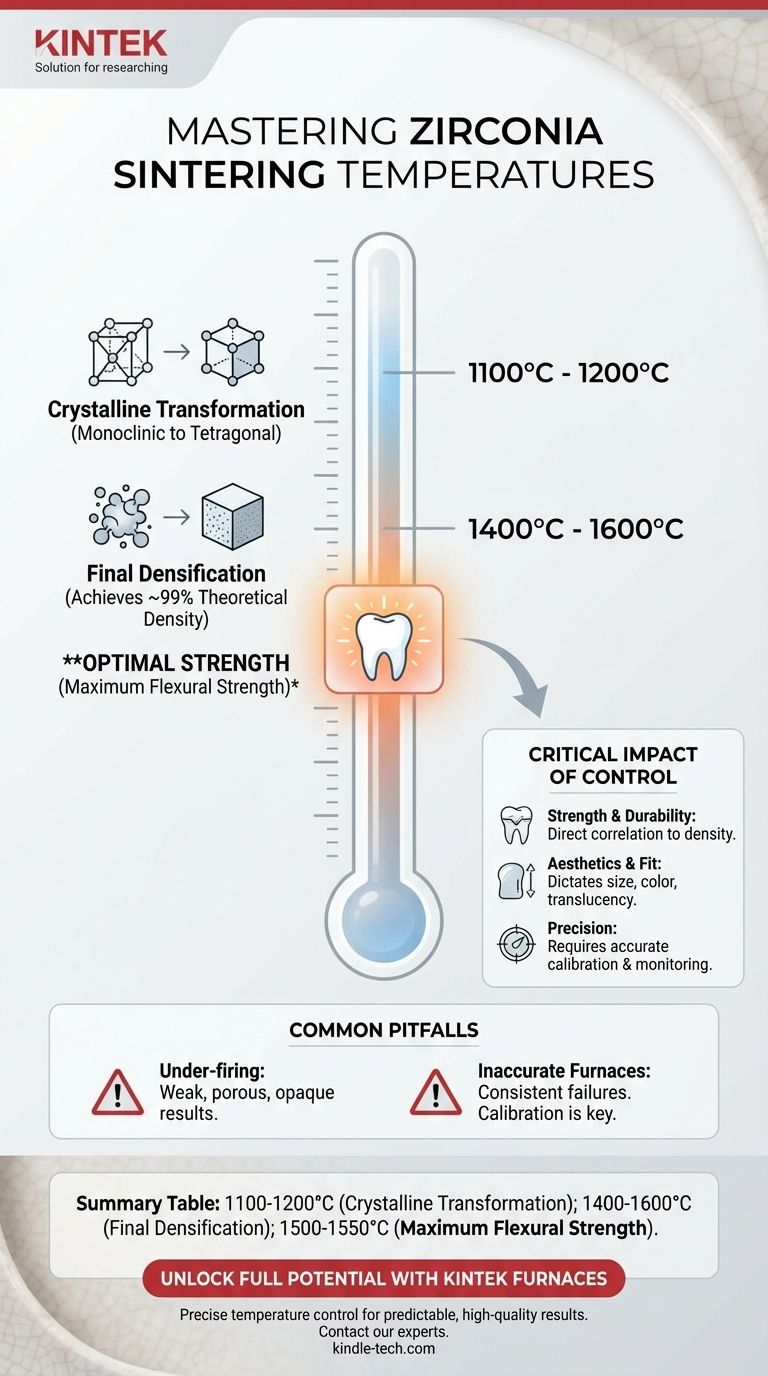

La temperatura tipica di sinterizzazione per la zirconia dentale è compresa tra 1400°C e 1600°C. Sebbene il materiale inizi la sua cruciale trasformazione cristallina intorno ai 1100°C, è necessario questo intervallo di temperatura più elevato per raggiungere la densità e la resistenza finali richieste per l'uso clinico. Per la massima resistenza meccanica, gli studi indicano un intervallo ottimale tra 1500°C e 1550°C.

La temperatura di sinterizzazione specifica non è un unico numero universale, ma un parametro di processo critico. La temperatura precisa determina direttamente la resistenza finale, la densità, le dimensioni e il colore della restauro in zirconia, rendendo l'adesione rigorosa al protocollo del produttore essenziale per risultati prevedibili e di alta qualità.

Perché la Temperatura è Più di un Semplice Numero

Comprendere il processo di sinterizzazione rivela perché il controllo preciso della temperatura è fondamentale per la qualità finale di qualsiasi componente in zirconia. È un processo a più stadi in cui il calore guida cambiamenti fisici critici.

La Trasformazione Cristallina

La zirconia subisce una trasformazione di fase da una struttura cristallina monoclina a tetragonale a circa 1100°C - 1200°C. Questo cambiamento è il primo passo nello sviluppo delle sue desiderabili proprietà meccaniche.

Raggiungere la Massima Densità

L'obiettivo principale della sinterizzazione a temperature più elevate — tra 1400°C e 1600°C — è la densificazione. In questa fase, le singole particelle di zirconia si fondono insieme, eliminando i pori tra di esse e riducendo il componente al suo stato finale, altamente denso.

Una sinterizzazione corretta può raggiungere una densità vicina al 99% del massimo teorico, che è il fondamento dell'eccezionale resistenza della zirconia.

Ottimizzazione per la Resistenza Meccanica

Sebbene l'intervallo ampio sia efficace, la ricerca mostra che la cottura all'interno di una finestra più ristretta di 1500°C a 1550°C spesso produce la massima resistenza alla flessione assoluta. Questo è l'obiettivo per le applicazioni ad alto stress dove le prestazioni sono la massima priorità.

L'Impatto Critico del Controllo della Temperatura

Piccole deviazioni dal ciclo di sinterizzazione ideale possono avere conseguenze significative. Il dettaglio e la lavorazione investiti nella creazione di una restauro possono essere rovinati da un forno scarsamente controllato.

L'Effetto su Resistenza e Durabilità

La temperatura è direttamente correlata alla densità. Se la temperatura del forno è troppo bassa o il tempo è troppo breve, la sinterizzazione sarà incompleta, risultando in un materiale poroso e più debole, soggetto a guasti prematuri.

L'Effetto su Estetica e Adattamento

La temperatura di sinterizzazione determina anche la dimensione, il colore e la traslucenza finali della restauro. Un riscaldamento incoerente può portare a restauri che non corrispondono alla tonalità desiderata o che hanno un adattamento improprio a causa di un restringimento errato.

Il Ruolo della Misurazione Precisa

I forni di sinterizzazione professionali utilizzano una combinazione di controllori elettronici della temperatura e termocoppie per garantire l'accuratezza. La calibrazione regolare è fondamentale per garantire che la temperatura visualizzata sia la temperatura reale all'interno della camera.

Errori Comuni da Evitare

Ottenere un risultato di successo richiede di evitare errori comuni relativi alla gestione della temperatura. La differenza tra una restauro perfetta e un fallimento è spesso solo di pochi gradi.

Il Problema della Sotto-Cottura (Under-firing)

Questo è l'errore più comune. Una temperatura insufficiente non riesce a raggiungere la piena densificazione, lasciando la zirconia debole, porosa e opaca. Il materiale semplicemente non avrà le proprietà fisiche richieste per la sua funzione prevista.

Il Rischio di Forni Imprecisi

Un forno non correttamente calibrato è una fonte primaria di errore. Un forno che segnala 1530°C ma opera effettivamente a 1480°C produrrà costantemente risultati più deboli del previsto, portando a fallimenti frustranti e costosi.

Il Protocollo del Produttore è Fondamentale

Diverse formulazioni di zirconia (ad esempio, ad alta resistenza vs. ad alta traslucenza) hanno protocolli di sinterizzazione unici specificati dal produttore. Non esiste una temperatura unica per tutti. L'utilizzo di un ciclo generico per un materiale specializzato è un modo sicuro per comprometterne la qualità.

Come Applicare Questo al Tuo Processo

La tua temperatura target ideale dipende dai tuoi obiettivi specifici per la restauro.

- Se la tua priorità principale è la massima resistenza e durabilità: Punta all'intervallo 1500°C - 1550°C, ma *solo* se ciò è in linea con le istruzioni specifiche per il disco di zirconia che stai utilizzando.

- Se la tua priorità principale è la coerenza estetica: Dai priorità alla duplicazione esatta del ciclo di temperatura raccomandato dal produttore ogni singola volta, poiché ciò garantisce colore, traslucenza e restringimento prevedibili.

- Se la tua priorità principale sono risultati affidabili e ripetibili: Rendi la calibrazione del forno e l'adesione rigorosa alle istruzioni specifiche del materiale le tue massime priorità.

Padroneggiare la temperatura di sinterizzazione è la chiave per sbloccare il pieno potenziale della zirconia sia in termini di prestazioni che di estetica.

Tabella Riassuntiva:

| Intervallo di Temperatura | Risultato Principale | Considerazione Chiave |

|---|---|---|

| 1100°C - 1200°C | Trasformazione Cristallina | Cambiamento di fase iniziale a struttura tetragonale. |

| 1400°C - 1600°C | Densificazione Finale | Raggiunge quasi il 99% della densità teorica. |

| 1500°C - 1550°C | Massima Resistenza alla Flessione | Intervallo ottimale per applicazioni ad alto stress. |

Sblocca il Pieno Potenziale delle Tue Restaurazioni in Zirconia

Il controllo preciso della temperatura è inderogabile per ottenere la resistenza, l'adattamento e l'estetica che i tuoi pazienti meritano. KINTEK è specializzata in forni da laboratorio per sinterizzazione ad alte prestazioni, offrendo l'accuratezza e l'affidabilità di cui i laboratori dentistici hanno bisogno per risultati prevedibili e di alta qualità ogni volta.

Pronto a ottenere una sinterizzazione perfetta? Contatta oggi i nostri esperti per trovare il forno ideale per i tuoi materiali e flussi di lavoro specifici in zirconia.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i diversi tipi di forni dentali? Scegliere il forno giusto per il tuo laboratorio odontotecnico

- Quali fattori determinano la maturazione della porcellana dentale durante la cottura? Padroneggia la relazione tempo-temperatura

- Qual è la modalità di fallimento più spesso associata agli impianti dentali in ceramica? Comprendere il rischio di frattura

- Qual è un metodo economico per purgare il crogiolo di un forno per ceramica? Un ciclo semplice ad alta temperatura per restauri dentali più puliti

- Qual è la resistenza della porcellana dentale? Una guida alla durabilità e all'estetica

- Quali sono le caratteristiche delle ceramiche dentali? Ottenere estetica e durata superiori

- Come si può ottenere un riscaldamento costante dei restauri ceramici all'interno di un forno? Padroneggia la dinamica termica del tuo forno

- Quanto tempo ci vuole per realizzare i denti in zirconia? Da un giorno all'altro a 2 settimane