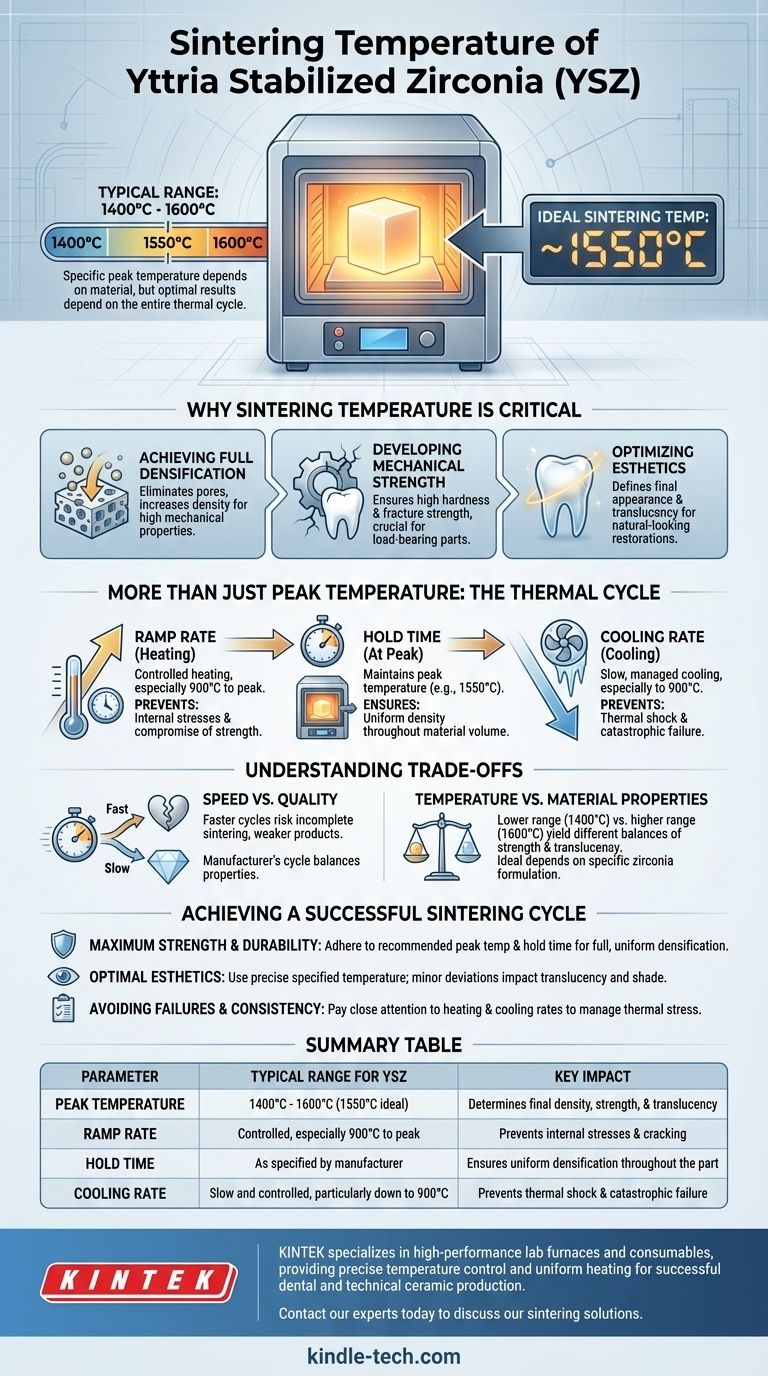

Per la zirconia stabilizzata con ittrio (YSZ), la temperatura di sinterizzazione ideale è di circa 1550°C. La maggior parte delle applicazioni dentali e tecniche utilizza un intervallo tra 1400°C e 1600°C per ottenere la densità finale, la resistenza e le proprietà estetiche desiderate del materiale.

La specifica temperatura di picco è un obiettivo cruciale, ma il raggiungimento di risultati ottimali dipende dall'intero ciclo termico, inclusi il tasso di riscaldamento, la durata alla temperatura di picco e il tasso di raffreddamento.

Perché la Temperatura di Sinterizzazione è un Parametro Critico

La sinterizzazione è il processo termico che trasforma un blocco poroso di zirconia, simile al gesso, in una ceramica densa e ad alta resistenza. Il protocollo di temperatura è direttamente responsabile dello sblocco delle proprietà distintive del materiale.

Raggiungimento della Completa Densificazione

L'obiettivo primario della sinterizzazione è eliminare i pori tra le particelle di zirconia. Man mano che il forno raggiunge la temperatura target, le particelle si fondono, causando il restringimento del materiale e una significativa densificazione.

Questa alta densità è ciò che conferisce alla YSZ le sue eccellenti proprietà meccaniche.

Sviluppo della Resistenza Meccanica

Una corretta densificazione si traduce direttamente in elevata durezza e resistenza alla frattura. Una temperatura o un tempo insufficienti si tradurranno in un pezzo finale poroso e debole che non può sopportare gli stress funzionali.

Questo è particolarmente critico per applicazioni portanti come le protesi dentali posteriori.

Ottimizzazione dell'Estetica

L'aspetto finale della zirconia, in particolare la sua traslucenza, è anch'esso definito durante il ciclo di sinterizzazione. La temperatura precisa aiuta a creare la struttura cristallina desiderata che consente alla luce di passare attraverso il materiale in modo naturale.

Deviare dalla temperatura raccomandata può portare a un restauro troppo opaco o che non corrisponde alla tonalità desiderata.

Più che la Sola Temperatura di Picco

Sebbene la temperatura di picco sia un numero vitale, il controllo esperto del processo implica la gestione dell'intera curva di riscaldamento e raffreddamento. Il viaggio verso e dal picco è tanto importante quanto la destinazione stessa.

Il Ruolo Critico della Velocità di Rampa

La velocità di rampa, o la velocità con cui la temperatura del forno aumenta, è una variabile critica. Una velocità di rampa controllata, specialmente da 900°C alla temperatura di picco, assicura che il pezzo si riscaldi uniformemente.

Un riscaldamento troppo rapido può introdurre tensioni interne che potrebbero compromettere la resistenza finale del restauro.

L'Importanza del Tempo di Mantenimento

Una volta che il forno raggiunge la sua temperatura di picco (es. 1550°C), viene mantenuto lì per una durata specifica. Questo tempo di mantenimento consente al processo di sinterizzazione di completarsi in tutto il volume del materiale, garantendo una densità uniforme.

Abbreviare questo tempo è una causa comune di sinterizzazione incompleta e prestazioni meccaniche scadenti.

L'Impatto della Velocità di Raffreddamento

Come per il riscaldamento, la velocità di raffreddamento deve essere attentamente controllata per prevenire lo shock termico. Una rampa di raffreddamento lenta e gestita, in particolare fino a circa 900°C, consente al materiale di stabilizzarsi senza crepe.

Il raffreddamento rapido è un fattore di rischio significativo per il fallimento catastrofico del componente ceramico.

Comprendere i Compromessi

Ogni decisione in un processo termico comporta dei compromessi. Sebbene possa essere allettante modificare un ciclo di sinterizzazione per risparmiare tempo, è fondamentale comprenderne le potenziali conseguenze.

Velocità vs. Qualità

Cicli più veloci con velocità di rampa aggressive e tempi di mantenimento più brevi riducono il tempo di funzionamento del forno. Tuttavia, questa efficienza comporta il rischio di sinterizzazione incompleta, tensioni interne e un prodotto finale più debole.

Il ciclo raccomandato dal produttore è calibrato per raggiungere l'equilibrio ideale delle proprietà e deviazioni significative non sono consigliate.

Temperatura vs. Proprietà del Materiale

La sinterizzazione all'estremità inferiore dell'intervallo accettabile (es. 1400°C) rispetto all'estremità superiore (es. 1600°C) può produrre diversi equilibri di resistenza e traslucenza a seconda della specifica formulazione di zirconia.

Non esiste una singola temperatura "migliore" per tutti i tipi di YSZ; il numero ideale è sempre legato al materiale specifico utilizzato e al risultato desiderato.

Raggiungere un Ciclo di Sinterizzazione Riuscito

Per garantire risultati prevedibili e di alta qualità, inizia sempre con le istruzioni specifiche del produttore di zirconia. Da lì, concentrati sull'aspetto del processo più critico per il tuo obiettivo.

- Se il tuo obiettivo principale è la massima resistenza e durata: Attieniti rigorosamente alla temperatura di picco e al tempo di mantenimento raccomandati per garantire una densificazione completa e uniforme.

- Se il tuo obiettivo principale è l'estetica ottimale: Utilizza la temperatura precisa specificata per il tuo tipo specifico di zirconia, poiché piccole deviazioni possono influire sulla traslucenza e sulla tonalità finali.

- Se il tuo obiettivo principale è evitare guasti e garantire la coerenza: Presta molta attenzione alle velocità di riscaldamento e raffreddamento, poiché una gestione impropria dello stress termico è una delle principali cause di crepe.

Dominare l'intero ciclo di sinterizzazione è la chiave per sbloccare il pieno potenziale della zirconia stabilizzata con ittrio.

Tabella riassuntiva:

| Parametro | Intervallo Tipico per YSZ | Impatto Chiave |

|---|---|---|

| Temperatura di Picco | 1400°C - 1600°C (1550°C ideale) | Determina densità finale, resistenza e traslucenza |

| Velocità di Rampa | Controllata, specialmente da 900°C al picco | Previene tensioni interne e crepe |

| Tempo di Mantenimento | Come specificato dal produttore | Assicura una densificazione uniforme in tutto il pezzo |

| Velocità di Raffreddamento | Lenta e controllata, in particolare fino a 900°C | Previene lo shock termico e il fallimento catastrofico |

Ottieni risultati perfetti con ogni ciclo di sinterizzazione YSZ.

KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo, fornendo il controllo preciso della temperatura e il riscaldamento uniforme essenziali per una produzione di ceramiche dentali e tecniche di successo. Le nostre attrezzature ti aiutano a raggiungere costantemente l'equilibrio ottimale di resistenza, densità ed estetica nei tuoi prodotti finali.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sinterizzazione possono migliorare le capacità del tuo laboratorio e garantire l'affidabilità dei tuoi componenti ceramici.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco