In ingegneria, la sinterizzazione è un processo termico che trasforma una polvere in una massa solida e densa utilizzando il calore. Il principio chiave è che il materiale viene riscaldato a una temperatura elevata che è inferiore al suo punto di fusione. Questa energia applicata fa sì che le singole particelle della polvere si leghino tra loro, riducendo lo spazio vuoto tra di esse e creando un oggetto coerente.

La sinterizzazione è più di una semplice solidificazione; è uno strumento di produzione fondamentale per ingegnerizzare con precisione la struttura interna di un materiale, la sua microstruttura. Questo controllo su proprietà come densità, porosità e dimensione del grano è ciò che rende la sinterizzazione indispensabile per creare componenti ad alte prestazioni che la fusione e la colata tradizionali non possono ottenere.

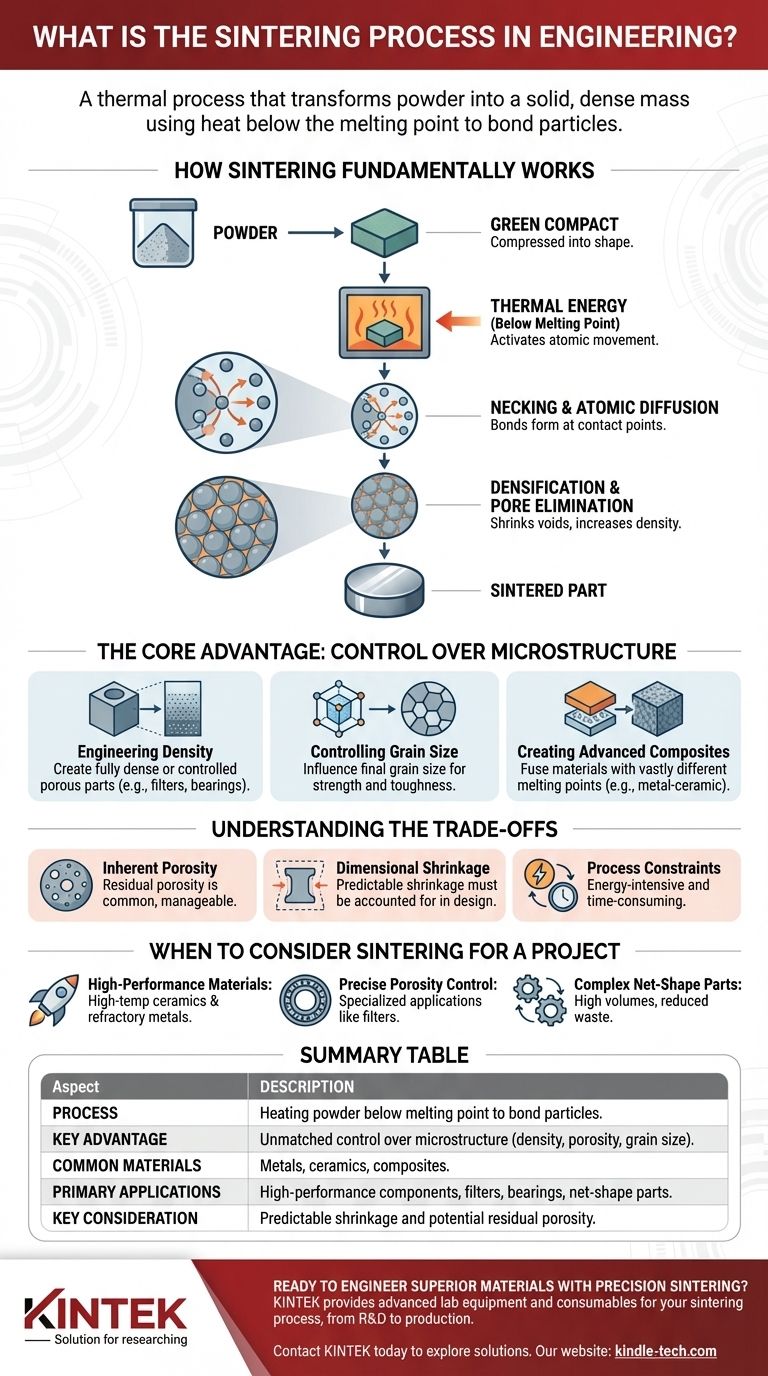

Come funziona fondamentalmente la sinterizzazione

La sinterizzazione è un processo guidato da meccanismi a livello atomico. Riduce l'energia superficiale di una collezione di particelle sostituendo le interfacce solido-gas con interfacce solido-solido a energia inferiore.

Il punto di partenza: un compatto di polvere

Il processo inizia con una polvere fine del materiale desiderato, come un metallo, una ceramica o un composito. Questa polvere viene tipicamente compressa in una forma desiderata, spesso chiamata "compatto verde" o "corpo verde", che è fragile ma mantiene la sua forma.

Il ruolo dell'energia termica

Quando il compatto verde viene riscaldato in un forno, l'energia termica attiva il movimento atomico. Gli atomi non sono statici; questa energia permette loro di migrare e diffondere attraverso le superfici e i confini delle particelle di polvere.

Diffusione atomica e "collegamento"

La fase più critica è la formazione di legami, o "collegamenti" (necks), nei punti di contatto tra particelle adiacenti. Gli atomi diffondono a questi punti di contatto, costruendo efficacemente ponti che fondono le particelle insieme.

Densificazione ed eliminazione dei pori

Man mano che questi collegamenti crescono, tirano i centri delle particelle più vicini tra loro. Questa azione riduce sistematicamente i vuoti, o pori, che esistevano tra le particelle nel compatto originale. Il risultato è un aumento significativo della densità e della resistenza complessiva del materiale.

Il vantaggio principale: controllo sulla microstruttura

Il vero potere della sinterizzazione risiede nella sua capacità di dettare le proprietà finali di un materiale controllando la sua architettura interna. Questo è qualcosa che la fusione e la colata, che creano un liquido uniforme che solidifica, non possono fare con la stessa precisione.

Ingegnerizzazione della densità desiderata

Controllando attentamente la temperatura, il tempo e l'atmosfera del processo di sinterizzazione, gli ingegneri possono arrestare la densificazione in un punto specifico. Ciò consente la creazione di parti completamente dense e non porose o di componenti con un livello specifico e controllato di porosità per applicazioni come filtri o cuscinetti autolubrificanti.

Controllo della dimensione del grano

Le condizioni di sinterizzazione influenzano direttamente la dimensione finale del grano della struttura cristallina del materiale. Generalmente, dimensioni del grano più piccole si traducono in maggiore resistenza e tenacità. La sinterizzazione fornisce una leva per ottimizzare questa proprietà critica per applicazioni esigenti.

Creazione di compositi avanzati

La sinterizzazione è eccezionalmente utile per creare materiali compositi da polveri con punti di fusione molto diversi, come i compositi metallo-ceramici. Questi materiali non potrebbero essere combinati semplicemente fondendoli insieme, ma la sinterizzazione consente di fonderli in un unico componente funzionale.

Comprendere i compromessi

Sebbene potente, la sinterizzazione non è una soluzione universale. È fondamentale comprenderne i limiti intrinseci per applicarla efficacemente.

Porosità intrinseca

Raggiungere il 100% della densità teorica è estremamente difficile e spesso non economico. La maggior parte delle parti sinterizzate contiene una piccola quantità di porosità residua, che può agire come potenziale punto di cedimento meccanico se non gestita.

Ritiro dimensionale

Il processo di densificazione provoca necessariamente il ritiro della parte. Questo ritiro deve essere previsto con precisione e tenuto in considerazione nella progettazione iniziale dello stampo del compatto verde per garantire che la parte finale soddisfi le tolleranze dimensionali.

Vincoli di processo

La sinterizzazione può essere un processo ad alta intensità energetica e che richiede tempo. Il costo iniziale per la creazione di polveri fini e di alta qualità e la spesa in conto capitale per i forni ad alta temperatura devono essere giustificati dai requisiti di prestazione del componente finale.

Quando considerare la sinterizzazione per un progetto

La decisione di utilizzare la sinterizzazione dovrebbe essere guidata dagli obiettivi di prestazione specifici del vostro componente.

- Se il vostro obiettivo principale è creare parti da ceramiche ad alte prestazioni o metalli refrattari: La sinterizzazione è spesso l'unico metodo praticabile, poiché questi materiali hanno punti di fusione troppo alti per la fusione convenzionale.

- Se il vostro obiettivo principale è il controllo preciso della porosità e della densità: La sinterizzazione offre un controllo ineguagliabile per applicazioni specializzate come filtri, cuscinetti autolubrificanti o specifici componenti elettronici.

- Se il vostro obiettivo principale è la produzione di parti metalliche complesse, a forma netta e in grandi volumi: La metallurgia delle polveri che utilizza la sinterizzazione può essere più conveniente della lavorazione meccanica, poiché riduce significativamente lo spreco di materiale e la lavorazione secondaria.

In definitiva, la sinterizzazione fornisce un potente percorso per ingegnerizzare le proprietà di un materiale dal livello atomico in su, creando componenti ottimizzati per le prestazioni.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Riscaldamento della polvere al di sotto del suo punto di fusione per legare le particelle in una massa solida. |

| Vantaggio chiave | Controllo ineguagliabile sulla microstruttura del materiale (densità, porosità, dimensione del grano). |

| Materiali comuni | Metalli, ceramiche e compositi (es. metallo-ceramica). |

| Applicazioni primarie | Componenti ad alte prestazioni, filtri, cuscinetti autolubrificanti, parti complesse a forma netta. |

| Considerazione chiave | Comporta un ritiro prevedibile e la possibilità di porosità residua. |

Pronti a ingegnerizzare materiali superiori con la sinterizzazione di precisione?

La sinterizzazione è la chiave per sbloccare componenti ad alte prestazioni con proprietà su misura che i metodi tradizionali non possono raggiungere. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per perfezionare il vostro processo di sinterizzazione, dalla ricerca e sviluppo alla produzione.

Sia che lavoriate con ceramiche avanzate, metalli refrattari o compositi complessi, la nostra esperienza può aiutarvi a ottimizzare densità, resistenza e microstruttura. Discutiamo come possiamo supportare le vostre specifiche esigenze di laboratorio.

Contattate KINTEK oggi stesso per esplorare le soluzioni giuste per il vostro progetto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quale fattore influenza il consumo energetico di una caldaia? Massimizzare l'efficienza e ridurre i costi

- Quali sono i vantaggi della sinterizzazione nella metallurgia delle polveri? Sblocca parti complesse con sprechi minimi

- Qual è l'applicazione del trattamento termico nell'industria aerospaziale? Ottieni prestazioni mission-critical

- Qual è la differenza tra ricottura e tempra? Padroneggiare i processi chiave di trattamento termico

- Perché viene utilizzato un forno a essiccazione sotto vuoto per il post-trattamento LLZ? Garantire una purezza e un'adesione del substrato superiori

- In che modo la ricottura modifica le proprietà di un metallo? Ripristinare la lavorabilità e migliorare le prestazioni

- Perché viene utilizzato un forno di ricottura ad alta temperatura per lo Zircaloy-2 prima dell'irraggiamento? Guida essenziale alla preparazione del campione

- Quale ruolo svolge una stufa a essiccazione sottovuoto nel pretrattamento dei precursori? Ottimizzare la dispersione e la stabilità degli NP HEA