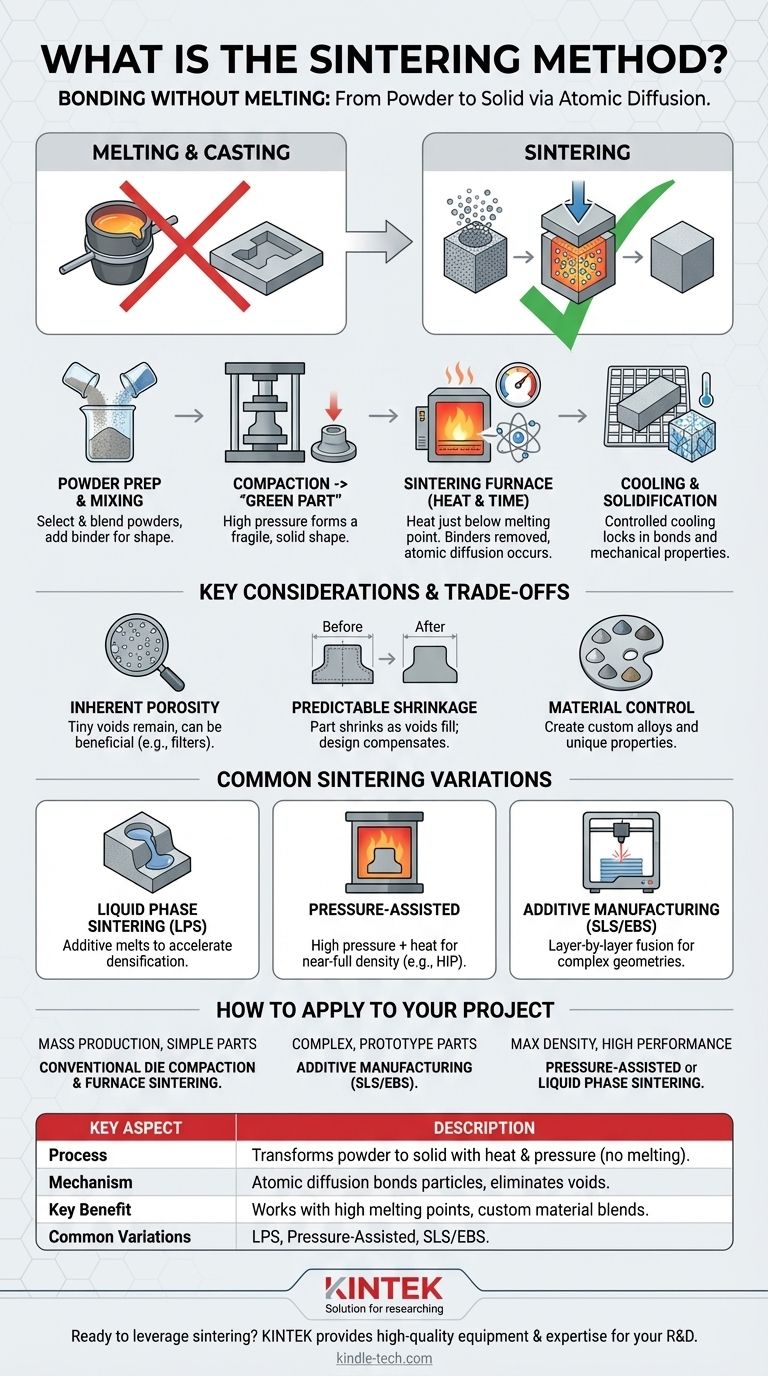

In sostanza, la sinterizzazione è un processo di fabbricazione che trasforma una polvere in un oggetto solido e denso utilizzando calore e pressione. Fondamentalmente, ciò si ottiene senza riscaldare il materiale al suo punto di fusione, affidandosi invece al legame a livello atomico per fondere insieme le particelle di polvere.

Il problema principale che la sinterizzazione risolve è come creare parti robuste e complesse da materiali difficili o inefficienti da fondere e colare. La sua soluzione è utilizzare la temperatura per energizzare gli atomi a sufficienza da diffondersi attraverso i confini delle particelle, saldando efficacemente un compatto di polvere in una singola massa solida, dall'interno verso l'esterno.

Il Principio Fondamentale: Legame Senza Fusione

La sinterizzazione è un pilastro della metallurgia delle polveri e della produzione di ceramiche avanzate. Opera su un principio distinto dalla fusione o dalla forgiatura.

Dalla Polvere al Solido

Il punto di partenza per qualsiasi parte sinterizzata è una polvere fine. Questa può essere un metallo, una ceramica, una plastica o una miscela di materiali diversi. Il processo compatta questa polvere e poi la riscalda, facendo sì che i singoli grani si leghino e si densifichino in un pezzo coerente.

Il Ruolo della Diffusione Atomica

Invece di liquefare il materiale, la sinterizzazione lo riscalda a una temperatura in cui gli atomi diventano altamente mobili. Questa energia consente agli atomi di migrare attraverso i punti di contatto tra le particelle di polvere, riempiendo gradualmente i vuoti e formando legami forti, metallici o covalenti. Il risultato è che le particelle separate si fondono in un unico solido policristallino.

Perché Non Semplicemente Fonderlo?

La fusione e la colata non sono sempre ideali. La sinterizzazione consente la creazione di parti da materiali con punti di fusione estremamente elevati (come tungsteno o ceramiche) e la produzione di composizioni di leghe uniche che sarebbero impossibili da creare tramite fusione. Fornisce anche un controllo preciso sulla densità e porosità finali della parte.

Una Panoramica Dettagliata del Processo di Sinterizzazione

Sebbene esistano molte varianti, il processo di sinterizzazione convenzionale segue un percorso chiaro e multistadio dalla polvere sfusa al componente finito.

Fase 1: Preparazione e Miscelazione della Polvere

Il processo inizia selezionando e preparando la polvere del materiale di base. Spesso, diverse polveri vengono miscelate per creare una lega specifica, oppure viene aggiunto un legante (come una cera o un polimero). Questo legante tiene temporaneamente insieme la polvere durante la fase iniziale di formatura.

Fase 2: Compattazione in un "Pezzo Verde"

La miscela di polvere viene caricata in uno stampo e sottoposta ad alta pressione. Questo processo di compattazione forma la polvere nella forma desiderata, ora denominata "pezzo verde". Questa parte è fragile ma sufficientemente solida da essere maneggiata, con le particelle tenute insieme dall'attrito meccanico e dal legante.

Fase 3: Il Forno di Sinterizzazione

Il pezzo verde viene posto in un forno ad atmosfera controllata. Man mano che la temperatura aumenta, eventuali leganti vengono bruciati o evaporati. La temperatura viene quindi mantenuta appena al di sotto del punto di fusione del materiale per un periodo prestabilito. È durante questo "ammollo" che si verifica la diffusione atomica, legando le particelle e densificando la parte.

Fase 4: Raffreddamento e Solidificazione

Infine, il componente viene raffreddato in modo controllato. Ciò consente ai legami appena formati di solidificarsi e alla microstruttura cristallina desiderata di formarsi, fissando le proprietà meccaniche finali della parte come resistenza e durezza.

Comprendere i Compromessi e le Considerazioni Chiave

La sinterizzazione è una tecnica potente, ma la sua efficacia dipende dalla comprensione delle sue caratteristiche e limitazioni intrinseche.

Porosità Inerente

Poiché il materiale non viene fuso, piccoli vuoti o pori spesso rimangono nella parte finale. Sebbene l'obiettivo sia minimizzare questa porosità, è una caratteristica naturale del processo. In alcune applicazioni, come cuscinetti autolubrificanti o filtri, questa porosità è in realtà una caratteristica desiderata.

Ritiro Prevedibile

Man mano che i vuoti tra le particelle vengono eliminati durante il riscaldamento, la parte si restringe inevitabilmente. Questo ritiro è prevedibile e deve essere calcolato e compensato con precisione durante la progettazione dello stampo di compattazione iniziale per garantire che la parte finale soddisfi le tolleranze dimensionali.

Controllo del Materiale e delle Proprietà

Uno dei maggiori punti di forza della sinterizzazione è la capacità di creare miscele di materiali personalizzate. Miscelando diversi tipi di polveri (ad esempio, ferro con rame o carbonio), i produttori possono progettare parti con proprietà altamente specifiche e adattate all'applicazione.

Variazioni Comuni del Metodo di Sinterizzazione

La produzione moderna impiega diverse tecniche di sinterizzazione specializzate per ottenere risultati diversi.

Sinterizzazione in Fase Liquida (LPS)

In questo metodo, una piccola quantità di un additivo con un punto di fusione inferiore viene miscelata con la polvere primaria. Durante il riscaldamento, questo additivo si fonde e fluisce nei pori tra le particelle primarie solide, accelerando la densificazione e risultando in una parte più forte e meno porosa.

Sinterizzazione Assistita da Pressione

Tecniche come la Pressatura Isostatica a Caldo (HIP) applicano alta pressione contemporaneamente al calore. Questa pressione esterna aiuta a collassare i vuoti in modo più efficace, portando a una densità quasi completa e a proprietà meccaniche superiori.

Fabbricazione Additiva (SLS ed EBS)

La Sinterizzazione Laser Selettiva (SLS) e la Sinterizzazione a Fascio di Elettroni (EBS) sono metodi di stampa 3D. Utilizzano un fascio ad alta energia per sinterizzare la polvere strato per strato, fondendo il materiale mentre l'oggetto viene costruito. Ciò elimina la necessità di uno stampo di compattazione e consente la creazione di geometrie estremamente complesse.

Come Applicare Questo al Tuo Progetto

La scelta del metodo di sinterizzazione dipende interamente dai requisiti del tuo componente, inclusi complessità, volume e prestazioni.

- Se il tuo obiettivo principale è la produzione di massa economica di parti semplici: la compattazione convenzionale con stampo seguita dalla sinterizzazione in forno è il metodo dominante e più economico.

- Se il tuo obiettivo principale è creare parti altamente complesse, a basso volume o prototipi: la Sinterizzazione Laser Selettiva (SLS) e altre tecniche di fabbricazione additiva offrono una libertà di progettazione ineguagliabile.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza meccanica: i metodi assistiti da pressione o la Sinterizzazione in Fase Liquida sono necessari per creare componenti ad alte prestazioni e critici.

Comprendendo questi principi, puoi sfruttare la sinterizzazione per produrre parti robuste, precise e realizzate con una gamma eccezionalmente ampia di materiali avanzati.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Trasforma la polvere in un oggetto solido utilizzando calore (sotto il punto di fusione) e pressione. |

| Meccanismo | La diffusione atomica lega le particelle, eliminando i vuoti e densificando la parte. |

| Beneficio Chiave | Crea parti da materiali con alti punti di fusione e consente miscele di materiali uniche. |

| Variazioni Comuni | Sinterizzazione in Fase Liquida (LPS), Sinterizzazione Assistita da Pressione, Sinterizzazione Laser Selettiva (SLS). |

Pronto a sfruttare la sinterizzazione per i progetti del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per i processi di sinterizzazione avanzati. Che tu abbia bisogno di un forno di sinterizzazione preciso, di polveri metalliche o ceramiche specifiche, o di consigli esperti sulla selezione del metodo, il nostro team è qui per supportare i tuoi obiettivi di ricerca e sviluppo e di produzione. Contattaci oggi per discutere come possiamo aiutarti a creare parti più robuste e complesse!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6