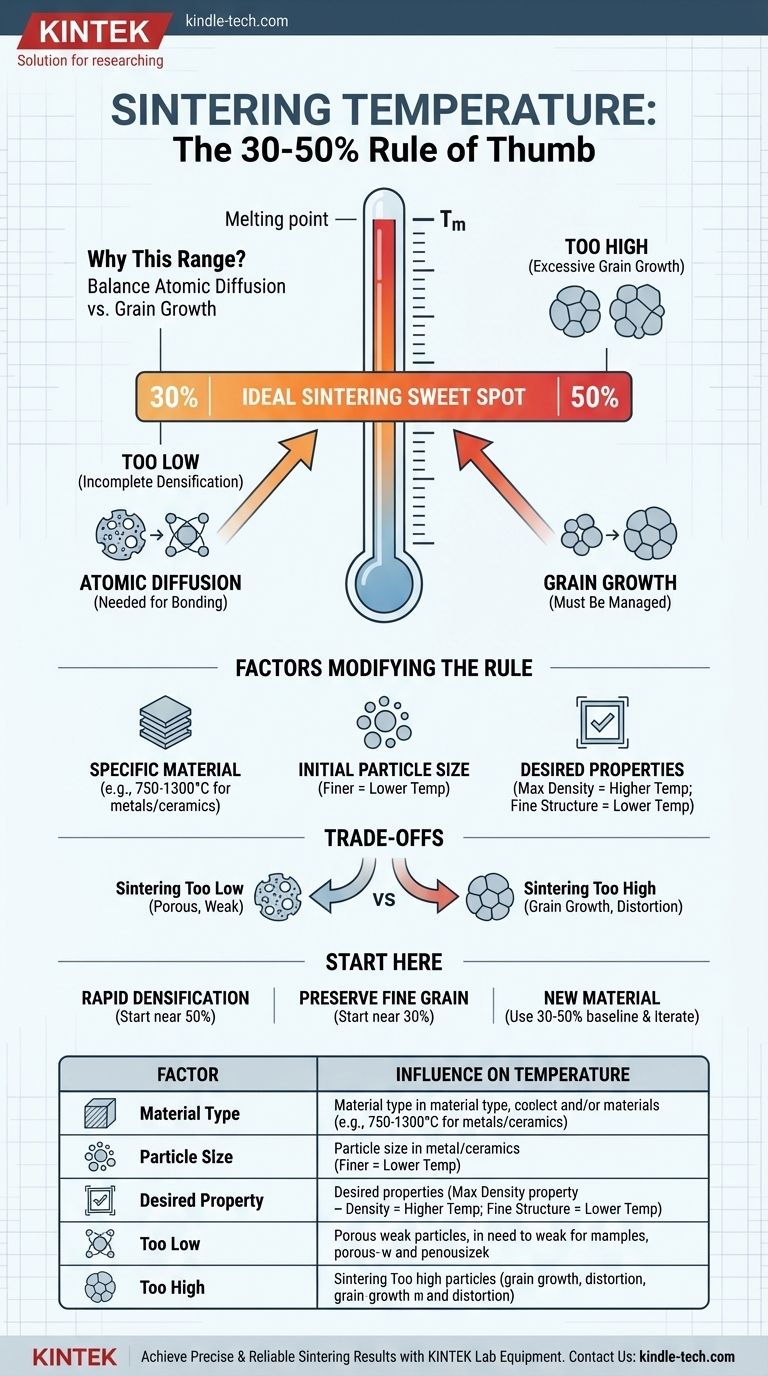

Una regola pratica ampiamente accettata è che la temperatura di sinterizzazione ideale per un materiale cristallino è tipicamente tra il 30% e il 50% della sua temperatura di fusione assoluta. Questo intervallo fornisce un punto di partenza sufficientemente caldo per consentire il legame delle particelle ma sufficientemente freddo per prevenire cambiamenti indesiderati nella microstruttura del materiale.

La sinterizzazione è fondamentalmente un atto di bilanciamento. Hai bisogno di energia termica sufficiente per promuovere la diffusione atomica e legare le particelle, ma non così tanta da causare una crescita eccessiva dei grani, che può indebolire il pezzo finale.

Perché questo intervallo di temperatura è lo standard

La finestra del 30% al 50% non è arbitraria; rappresenta un punto critico termodinamico ideale per la maggior parte dei materiali cristallini. Comprendere i due meccanismi concorrenti in gioco—diffusione e crescita dei grani—è fondamentale per controllare il processo.

La necessità di diffusione atomica

La sinterizzazione funziona facendo muovere gli atomi sulle superfici delle singole particelle di polvere e formando forti legami chimici con le particelle vicine. Questo processo, noto come diffusione atomica, richiede energia.

Al di sotto del 30% del punto di fusione del materiale, la mobilità atomica è semplicemente troppo bassa. Il processo richiederebbe un tempo impraticabilmente lungo per ottenere una densificazione o una resistenza significative.

Il rischio di crescita eccessiva dei grani

Quando un materiale viene riscaldato, le sue strutture cristalline microscopiche, o "grani", hanno una tendenza naturale a fondersi e a ingrandirsi. Questo è noto come crescita dei grani.

Sebbene una certa crescita dei grani sia inevitabile, una crescita eccessiva può essere dannosa, spesso portando a una ridotta resistenza e a una maggiore fragilità. Questo processo accelera drasticamente man mano che ci si avvicina al punto di fusione del materiale.

Trovare l'equilibrio ottimale

L'intervallo 30-50% è dove la diffusione atomica è ragionevolmente veloce, consentendo alle particelle di legarsi efficacemente, mentre la crescita dei grani rimane gestibile. Ciò consente di creare un pezzo denso e resistente senza compromettere la sua struttura interna.

Fattori che modificano la regola pratica

Questa regola pratica è un ottimo punto di partenza, ma non è una legge universale. Diversi fattori possono spostare la temperatura di sinterizzazione ideale per la tua specifica applicazione.

Il materiale specifico

La regola è più applicabile ai materiali cristallini monocomponente. Per molti metalli e ceramiche industriali comuni, questo rientra spesso in un intervallo pratico di 750°C a 1300°C.

Leghe complesse o sistemi multi-materiale possono avere finestre ottimali diverse a seconda di come i loro componenti interagiscono ad alte temperature.

Dimensione iniziale delle particelle

Le polveri più fini hanno un rapporto superficie-volume molto più elevato. Questa maggiore energia superficiale significa che richiedono meno energia termica per iniziare il processo di sinterizzazione.

Di conseguenza, i materiali con particelle iniziali più piccole possono spesso essere sinterizzati all'estremità inferiore dell'intervallo di temperatura.

Proprietà finali desiderate

L'obiettivo finale detta il processo. Se il raggiungimento della massima densità assoluta è l'unica priorità, si potrebbe spingere la temperatura più in alto, verso il 50%.

Al contrario, se preservare una struttura a grana molto fine è fondamentale per ottenere specifiche proprietà meccaniche o elettriche, si utilizzerebbe una temperatura più bassa e potenzialmente un tempo di sinterizzazione più lungo.

Comprendere i compromessi

Scegliere una temperatura significa gestire i compromessi. Deviare troppo dalla finestra ottimale ha chiare conseguenze.

Sinterizzazione troppo bassa

Riscaldare il materiale al di sotto della soglia di diffusione efficace si traduce in densificazione incompleta. Il pezzo finale sarà poroso, debole e probabilmente inutilizzabile per qualsiasi applicazione portante.

Sinterizzazione troppo alta

Superare la temperatura ottimale introduce rischi significativi. Si verificherà una crescita rapida ed eccessiva dei grani, che può degradare gravemente le proprietà meccaniche del materiale.

Inoltre, avvicinarsi troppo al punto di fusione può causare una fusione parziale, portando a distorsioni del pezzo, perdita di precisione dimensionale e una microstruttura finale incontrollata.

Fare la scelta giusta per il tuo obiettivo

Usa questa regola pratica non come risposta finale, ma come base per un approccio metodico allo sviluppo del tuo processo di sinterizzazione specifico.

- Se il tuo obiettivo principale è la rapida densificazione: Inizia lo sviluppo del tuo processo più vicino al 50% del punto di fusione del materiale, ma monitora attentamente la dimensione dei grani per evitare una degradazione inaccettabile.

- Se il tuo obiettivo principale è preservare una struttura a grana fine: Inizia le tue prove vicino al 30% e pianifica un tempo di mantenimento più lungo per raggiungere la densità necessaria senza ingrossare la microstruttura.

- Se stai lavorando con un nuovo materiale: Usa l'intervallo 30-50% per stabilire una linea di base per i tuoi esperimenti iniziali, quindi itera in base alla caratterizzazione del materiale e ai test delle prestazioni.

In definitiva, questa linea guida è un punto di partenza esperto che ti consente di iniziare il lavoro critico di ottimizzazione del processo.

Tabella riassuntiva:

| Fattore | Influenza sulla temperatura di sinterizzazione |

|---|---|

| Tipo di materiale | I materiali cristallini monocomponente si adattano meglio alla regola. Le leghe complesse possono differire. |

| Dimensione delle particelle | Le polveri più fini possono spesso essere sinterizzate all'estremità inferiore dell'intervallo. |

| Proprietà desiderata | La massima densità favorisce temperature più elevate; la struttura a grana fine favorisce temperature più basse. |

| Temperatura troppo bassa | Risultati in densificazione incompleta, pezzi deboli e porosi. |

| Temperatura troppo alta | Causa crescita eccessiva dei grani, distorsione del pezzo e degradazione delle proprietà. |

Ottieni risultati di sinterizzazione precisi e affidabili per il tuo laboratorio. Il processo di sinterizzazione ideale è fondamentale per sviluppare materiali resistenti e ad alte prestazioni. KINTEK è specializzata nella fornitura delle attrezzature da laboratorio avanzate e del supporto esperto di cui hai bisogno per padroneggiare la lavorazione termica.

La nostra gamma di forni ad alta temperatura è progettata per un controllo e un'uniformità precisi, assicurandoti di poter eseguire perfettamente la regola del 30-50% per i tuoi materiali specifici. Lascia che il nostro team ti aiuti a ottimizzare i tuoi parametri di sinterizzazione per ottenere una densità e una microstruttura superiori.

Contatta KINTALK oggi per discutere le tue sfide di sinterizzazione e scoprire la soluzione di attrezzatura giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici