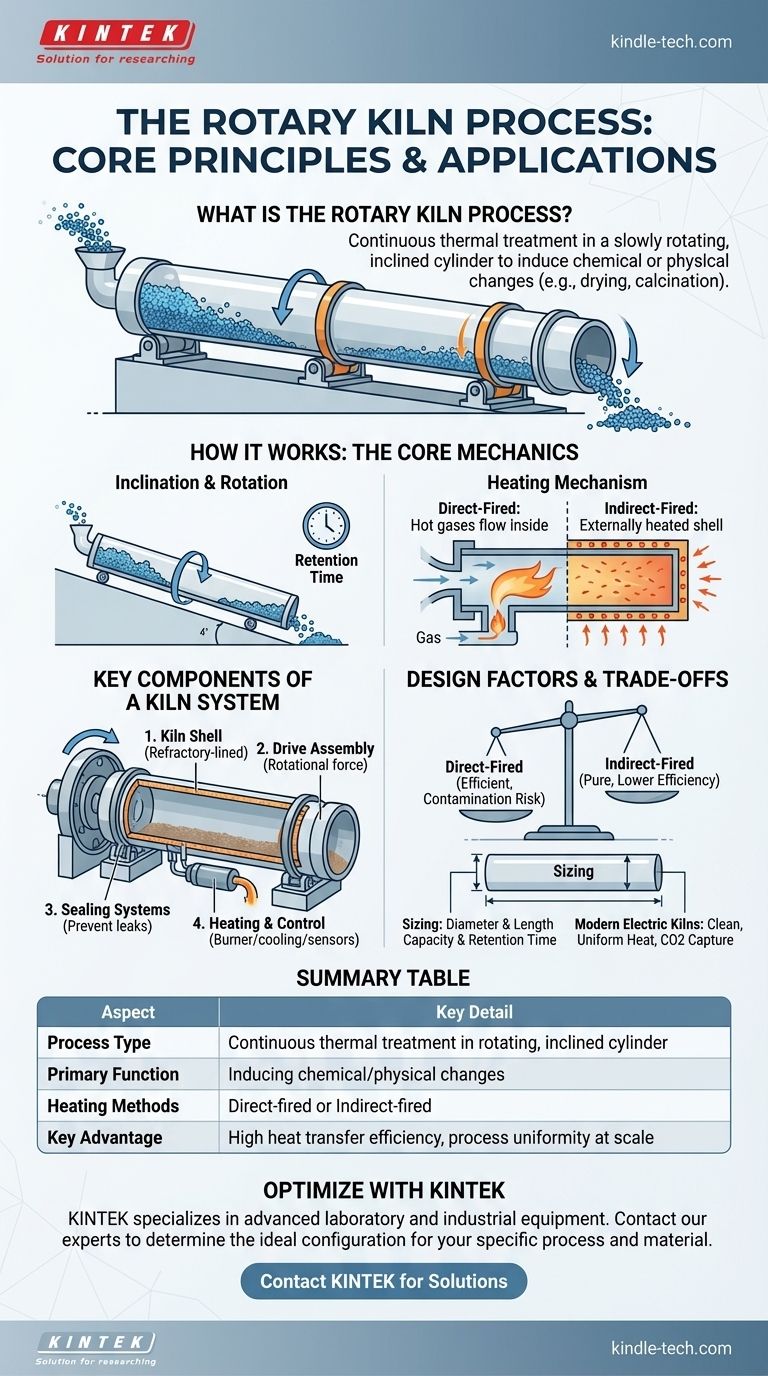

Al suo centro, il processo del forno rotante è un metodo per riscaldare materiali solidi a temperature estremamente elevate all'interno di un cilindro inclinato e lentamente rotante. Mentre il forno ruota, il materiale si agita e si sposta gradualmente dall'estremità di alimentazione più alta all'estremità di scarico più bassa, assicurando che sia accuratamente miscelato e riscaldato uniformemente dai gas caldi. Questo trattamento termico controllato viene utilizzato per indurre una specifica reazione chimica o un cambiamento fisico, come l'essiccazione, la calcinazione o l'incenerimento.

Il vantaggio fondamentale di un forno rotante risiede nel suo funzionamento continuo e dinamico. La combinazione di rotazione e inclinazione crea un letto di materiale costantemente agitato, che promuove un'efficienza di trasferimento del calore e un'uniformità del processo senza pari per applicazioni industriali su larga scala.

Come funziona un forno rotante: la meccanica di base

Un forno rotante funziona come uno scambiatore di calore altamente specializzato, trasformando la materia prima attraverso un'esposizione termica controllata. Il processo è una perfetta integrazione di movimento e calore.

Il principio di inclinazione e rotazione

L'intero corpo del forno è inclinato con un leggero angolo rispetto all'orizzontale, tipicamente tra 1 e 4 gradi. Questa inclinazione, combinata con una rotazione lenta e costante, è ciò che guida il processo.

Il materiale introdotto all'estremità superiore viene delicatamente sollevato dalla rotazione del forno e poi ricade. Questo movimento ripetuto contemporaneamente miscela il materiale e lo fa avanzare gradualmente verso l'estremità di scarico inferiore.

Il meccanismo di riscaldamento

Il calore è il catalizzatore per l'intero processo e può essere applicato in due modi principali.

Un forno a fuoco diretto è il tipo più comune. I gas caldi provenienti da una fiamma all'interno del forno o da una fornace esterna fluiscono direttamente sopra e attraverso il materiale. Questo flusso può essere controcorrente (i gas si muovono in direzione opposta al materiale) per la massima efficienza termica o parallelo (i gas si muovono con il materiale).

Un forno a fuoco indiretto, spesso chiamato calcinatore, funziona in modo diverso. Il guscio esterno del forno viene riscaldato esternamente e questo calore viene irradiato verso l'interno verso il materiale contenuto. Questo metodo viene utilizzato quando il materiale non può entrare in contatto diretto con i gas di combustione per prevenirne la contaminazione.

Il viaggio del materiale

La materia prima viene introdotta all'estremità superiore, spesso utilizzando un sistema quantitativo come un alimentatore a coclea per garantire una velocità costante. Mentre percorre l'intera lunghezza del forno, passa attraverso diverse zone di temperatura, subendo la trasformazione prevista. Il tempo totale che il materiale trascorre all'interno è noto come tempo di permanenza, un parametro di processo critico.

Componenti chiave di un sistema a forno rotante

Sebbene il cilindro rotante sia il cuore del sistema, diversi altri componenti sono essenziali per il suo funzionamento.

Il corpo del forno (Kiln Shell)

Questo è il corpo cilindrico principale, tipicamente realizzato in acciaio e rivestito con mattoni refrattari per resistere alle temperature interne estreme. È progettato per sopportare notevoli stress termici e meccanici.

Il gruppo di azionamento (Drive Assembly)

Il gruppo di azionamento fornisce la forza rotazionale. Ciò può essere ottenuto attraverso vari meccanismi, tra cui un grande sistema di ingranaggi e pignoni, un azionamento a catena e pignone, o moderni sistemi a trasmissione diretta.

Sistemi di tenuta (Sealing Systems)

Guarnizioni efficaci sia alle estremità di alimentazione che di scarico sono cruciali. Impediscono all'aria fredda di entrare nel forno (il che interromperebbe l'efficienza termica) e impediscono ai gas caldi e alla polvere del materiale di fuoriuscire nell'ambiente.

Il sistema di riscaldamento e controllo

Per i forni a fuoco diretto, questo include il tubo bruciatore che proietta la fiamma. Per tutti i forni, comprende un sofisticato monitoraggio della temperatura e meccanismi di raffreddamento ad aria per mantenere un modello di calore stabile e preciso in tutto il corpo.

Comprendere i compromessi e i fattori di progettazione

Dimensionare e progettare un forno rotante è un compito ingegneristico complesso che bilancia molteplici variabili. Un equilibrio errato porta a inefficienza e scarsa qualità del prodotto.

Dimensionamento e capacità

Il diametro e la lunghezza del forno non sono arbitrari. Sono determinati dalla capacità di produzione richiesta, dai requisiti termici specifici della reazione del materiale e dal tempo di permanenza desiderato.

Tempo di permanenza rispetto alla produttività

Un tempo di permanenza più lungo assicura una reazione completa ma riduce la produttività complessiva (la quantità di materiale lavorato all'ora). Gli ingegneri devono calcolare attentamente la lunghezza, l'inclinazione e la velocità di rotazione del forno per ottenere il tempo di permanenza target alla velocità di produzione desiderata.

Riscaldamento diretto rispetto a quello indiretto

La scelta tra fuoco diretto e indiretto presenta un chiaro compromesso. Il fuoco diretto è termicamente più efficiente ma introduce sottoprodotti della combustione. Il fuoco indiretto offre elevata purezza ma è generalmente meno efficiente e opera con limiti di temperatura più bassi.

L'ascesa dei forni elettrici

I moderni forni rotanti elettrici offrono un'alternativa pulita ai tradizionali sistemi alimentati a combustibili fossili. Forniscono un calore eccezionalmente uniforme ed eliminano la contaminazione del prodotto dai gas di combustione. Fondamentalmente, consentono anche la cattura della CO2 pura prodotta dal processo stesso, che può quindi essere venduta o riutilizzata.

Fare la scelta giusta per il tuo processo

La configurazione ideale del forno rotante dipende interamente dal materiale lavorato e dal risultato desiderato.

- Se la tua attenzione principale è la massima efficienza termica per materiali sfusi: Un forno a fuoco diretto in controcorrente è lo standard industriale per processi come la produzione di cemento.

- Se la tua attenzione principale è la purezza del processo o l'evitare il contatto con i gas: Un forno a fuoco indiretto (calcinatore) è la scelta corretta per proteggere i materiali sensibili dalla contaminazione.

- Se la tua attenzione principale è il controllo ambientale e l'output di alta purezza: Un forno rotante elettrico offre un percorso privo di combustibili fossili con un controllo preciso della temperatura e la capacità di catturare i gas di processo.

In definitiva, padroneggiare il processo del forno rotante significa capire come manipolare le sue variabili fondamentali — rotazione, temperatura e tempo — per ottenere una specifica trasformazione del materiale in modo affidabile ed efficiente.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Trattamento termico continuo in un cilindro inclinato e rotante |

| Funzione principale | Induzione di cambiamenti chimici/fisici (es. essiccazione, calcinazione) |

| Metodi di riscaldamento | A fuoco diretto (comune) o a fuoco indiretto (per la purezza) |

| Vantaggio chiave | Elevata efficienza di trasferimento del calore e uniformità del processo su scala |

Ottimizza la tua lavorazione termica con KINTEK

Sia che tu stia lavorando minerali, prodotti chimici o materiali di scarto, la scelta del forno rotante giusto è fondamentale per l'efficienza, la purezza e l'impatto ambientale della tua attività. KINTEK è specializzata in apparecchiature da laboratorio e industriali avanzate, offrendo soluzioni su misura per le tue specifiche esigenze di materiali e processi.

I nostri esperti possono aiutarti a determinare la configurazione ideale — a fuoco diretto, a fuoco indiretto o elettrica moderna — per ottenere una qualità del prodotto e un controllo operativo superiori.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni per forni rotanti possono migliorare l'efficienza e la resa del tuo processo.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Forno rotativo elettrico di piccole dimensioni per la rigenerazione del carbone attivo

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a tubo rotante per i catalizzatori MoVOx? Miglioramento dell'uniformità e della cristallinità

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore