Fondamentalmente, il tasso di evaporazione a fascio di elettroni non è un valore singolo ma una variabile altamente controllabile che rappresenta uno dei suoi principali vantaggi. Sebbene i tassi specifici dipendano interamente dal materiale da depositare e dalla potenza applicata, il processo è rinomato per essere significativamente più veloce di molte altre tecniche di deposizione fisica da vapore (PVD), rendendolo ideale per applicazioni industriali ad alta produttività.

Il punto chiave è che l'evaporazione a fascio di elettroni raggiunge alti tassi di deposizione utilizzando un fascio di elettroni focalizzato e ad alta energia per riscaldare direttamente ed efficientemente il materiale sorgente. Questo tasso è controllato con precisione regolando la potenza del fascio, consentendogli di vaporizzare anche materiali con punti di fusione molto elevati.

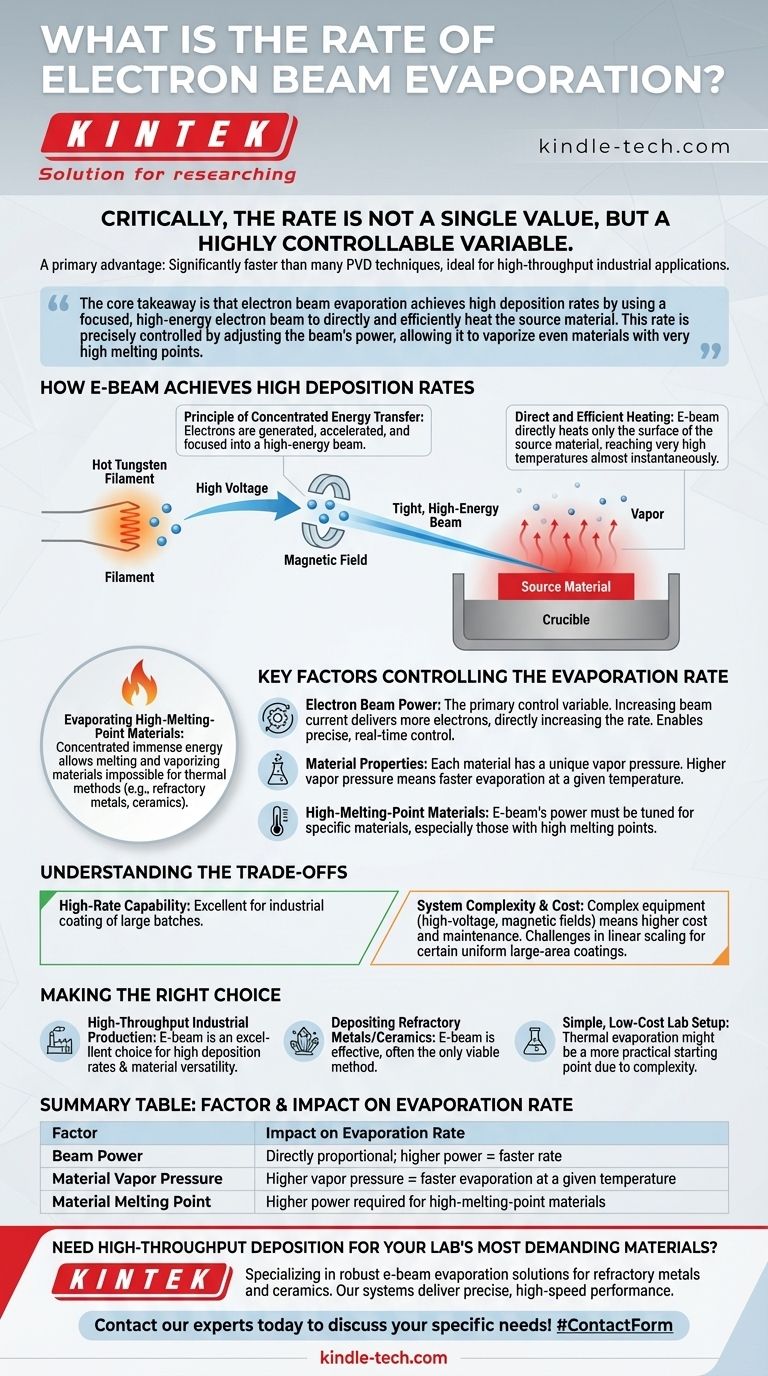

Come l'evaporazione E-Beam raggiunge alti tassi di deposizione

L'evaporazione a fascio di elettroni (e-beam) è un processo PVD che avviene in alto vuoto. La sua capacità di depositare film rapidamente ed efficientemente deriva direttamente dal suo meccanismo di riscaldamento unico.

Il principio del trasferimento di energia concentrata

Un sistema e-beam genera prima elettroni da un filamento di tungsteno caldo. Un'alta tensione accelera quindi questi elettroni, e un campo magnetico li focalizza in un fascio stretto e ad alta energia.

Questo fascio è diretto sul materiale sorgente contenuto in un crogiolo, trasferendo la sua energia cinetica come calore intenso e localizzato.

Riscaldamento diretto ed efficiente

A differenza dell'evaporazione termica, che riscalda l'intero crogiolo e il suo contenuto, un e-beam riscalda direttamente solo la superficie del materiale sorgente. Questo trasferimento diretto di energia è estremamente efficiente.

Questa efficienza significa che viene sprecata meno energia e si possono raggiungere temperature molto elevate quasi istantaneamente, causando la rapida evaporazione o sublimazione del materiale.

Evaporazione di materiali ad alto punto di fusione

La capacità di concentrare un'immensa energia in un piccolo punto consente all'evaporazione e-beam di fondere e vaporizzare materiali che sono impossibili da lavorare con metodi termici convenzionali.

Questo la rende il metodo preferito per depositare metalli refrattari e rivestimenti ceramici utilizzati nelle industrie aerospaziale, dei semiconduttori e ottica.

Fattori chiave che controllano il tasso di evaporazione

Il tasso di deposizione non è una proprietà fissa dell'attrezzatura ma un parametro che viene gestito attivamente controllando diversi fattori chiave.

Potenza del fascio di elettroni

La variabile di controllo principale è la potenza del fascio di elettroni, che è una funzione della tensione di accelerazione e della corrente del fascio.

L'aumento della corrente del fascio fornisce più elettroni al bersaglio, trasferendo più energia e aumentando direttamente il tasso di evaporazione. Ciò consente un controllo preciso e in tempo reale sulla crescita del film.

Proprietà del materiale

Ogni materiale ha una pressione di vapore unica, che descrive la sua tendenza a passare da uno stato solido o liquido a uno stato gassoso a una data temperatura.

I materiali con pressioni di vapore più elevate evaporeranno più rapidamente alla stessa temperatura. La potenza dell'e-beam deve essere sintonizzata sulle proprietà specifiche del materiale sorgente per raggiungere un tasso di deposizione stabile e desiderato.

Comprendere i compromessi

Sebbene potente, la capacità ad alto tasso dell'evaporazione e-beam comporta considerazioni operative specifiche.

Complessità e costo del sistema

L'attrezzatura necessaria per generare, accelerare e controllare con precisione un fascio di elettroni è complessa. Ciò include alimentatori ad alta tensione e controlli del campo magnetico.

Di conseguenza, i sistemi e-beam sono tipicamente più costosi e richiedono più manutenzione rispetto a tecniche di deposizione più semplici.

Sfide nella scalabilità lineare

Sebbene eccellente per il rivestimento industriale di grandi lotti, la fisica del processo può presentare sfide per alcuni tipi di rivestimento lineare o uniforme su grandi aree senza una sofisticata manipolazione del substrato.

Questo può renderlo meno adatto per alcune applicazioni di laboratorio specifiche rispetto al suo ampio utilizzo in processi industriali come i rivestimenti oftalmici.

Fare la scelta giusta per la tua applicazione

La selezione di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnologia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione industriale ad alto rendimento: L'evaporazione e-beam è una scelta eccellente grazie ai suoi alti tassi di deposizione e alla versatilità dei materiali.

- Se il tuo obiettivo principale è la deposizione di metalli refrattari o ceramiche: L'e-beam è uno dei metodi più efficaci e spesso l'unico praticabile per materiali con punti di fusione elevati.

- Se il tuo obiettivo principale è una configurazione di laboratorio semplice e a basso costo: La complessità e il costo potrebbero essere proibitivi, rendendo una tecnica come l'evaporazione termica un punto di partenza più pratico.

In definitiva, comprendere che il tasso di deposizione è una variabile potente e controllabile è la chiave per sfruttare efficacemente l'evaporazione e-beam.

Tabella riassuntiva:

| Fattore | Impatto sul tasso di evaporazione |

|---|---|

| Potenza del fascio | Direttamente proporzionale; maggiore potenza = tasso più veloce |

| Pressione di vapore del materiale | Maggiore pressione di vapore = evaporazione più veloce a una data temperatura |

| Punto di fusione del materiale | Maggiore potenza richiesta per materiali ad alto punto di fusione (metalli/ceramiche refrattari) |

Hai bisogno di una deposizione ad alto rendimento per i materiali più esigenti del tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo robuste soluzioni di evaporazione e-beam perfette per la deposizione di metalli refrattari e ceramiche. I nostri sistemi sono progettati per offrire le prestazioni precise e ad alta velocità richieste per applicazioni industriali e di ricerca.

Lasciaci aiutarti a migliorare il tuo processo di rivestimento. Contatta i nostri esperti oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali materiali vengono utilizzati nell'evaporazione a fascio elettronico? Padroneggia la deposizione di film sottili ad alta purezza

- Come si chiama il contenitore che contiene il materiale sorgente metallico nell'evaporazione a fascio di elettroni? Garantire purezza e qualità nella deposizione di film sottili

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa

- Qual è la differenza tra evaporazione termica e a fascio di elettroni? Scegli il metodo di deposizione di film sottili giusto

- Quali sono due modi comuni per riscaldare il materiale sorgente nell'evaporazione? Metodi resistivi vs. a fascio elettronico (E-Beam)