In definitiva, non esiste un unico tasso di deposizione per la deposizione fisica da vapore (PVD). La velocità del processo di rivestimento non è un valore fisso, ma un parametro altamente variabile che dipende interamente dal metodo PVD specifico utilizzato, dal materiale depositato e dalla qualità desiderata del film finale. Gli spessori tipici dei rivestimenti commerciali vanno da 1 a 5 micron (.00004 a .0002 pollici), ma il tempo necessario per ottenerli può variare da minuti a ore.

Il concetto fondamentale è che il tasso di deposizione nel PVD è un compromesso fondamentale. I metodi più veloci come l'evaporazione sono eccellenti per l'alta produttività, mentre i metodi più lenti come lo sputtering offrono qualità del film, densità e controllo superiori.

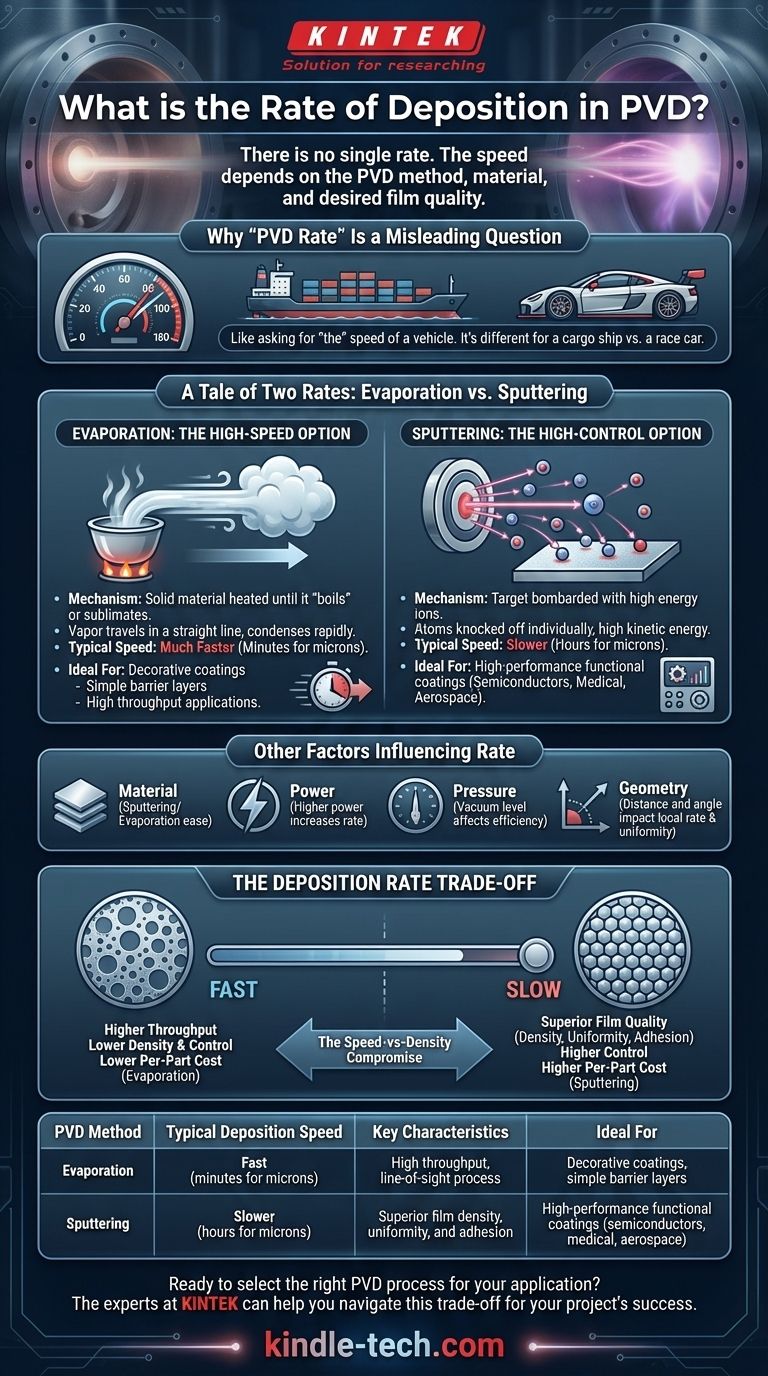

Perché "Tasso PVD" è una Domanda Fuorviante

Il termine "PVD" non è un singolo processo, ma una categoria di tecniche di deposizione sotto vuoto. Chiedere "il" tasso di PVD è come chiedere la "velocità" di un veicolo; la risposta è completamente diversa per una nave cargo rispetto a un'auto da corsa.

La Famiglia di Processi PVD

Il PVD comprende diversi metodi distinti, ognuno con il proprio meccanismo per trasformare un materiale sorgente solido in un vapore che riveste un substrato. I due metodi industriali più dominanti sono l'evaporazione e lo sputtering.

Il Meccanismo Determina la Velocità

Il meccanismo fisico utilizzato per generare il vapore è il fattore principale che determina il tasso di deposizione. I metodi che generano il vapore in modo più aggressivo sono più veloci, mentre quelli che si basano su una rimozione più controllata, atomo per atomo, sono intrinsecamente più lenti.

Un Racconto di Due Tassi: Evaporazione vs. Sputtering

Comprendere la differenza tra evaporazione e sputtering è fondamentale per capire i tassi di deposizione e fare la scelta di processo giusta per la propria applicazione.

Evaporazione: L'Opzione ad Alta Velocità

Nell'evaporazione (inclusi i metodi termici e a fascio di elettroni), un materiale sorgente viene riscaldato sottovuoto finché non "bolle" o sublima, rilasciando un grande volume di vapore. Questo vapore viaggia in linea retta e si condensa sul substrato più freddo.

Questo metodo è generalmente molto più veloce dello sputtering. Viene spesso scelto per rivestimenti decorativi o applicazioni in cui la rapida produttività è un motore economico primario.

Sputtering: L'Opzione ad Alto Controllo

Nello sputtering, un bersaglio del materiale sorgente viene bombardato con ioni ad alta energia (un plasma) sottovuoto. Questo bombardamento agisce come una sabbiatura microscopica, strappando atomi o molecole individuali dal bersaglio, che poi si depositano sul substrato.

Questo processo è intrinsecamente più lento ma offre un controllo eccezionale. Poiché gli atomi "sputterati" hanno un'energia cinetica maggiore, formano film più densi, più uniformi e più aderenti. Ciò rende lo sputtering lo standard per i rivestimenti funzionali ad alte prestazioni in settori come i semiconduttori, l'aerospaziale e i dispositivi medici.

Altri Fattori che Influenzano il Tasso

Oltre al metodo principale, diversi altri parametri influenzano il tasso di deposizione finale:

- Materiale: Alcuni materiali vengono sottoposti a sputtering o evaporano più facilmente di altri.

- Potenza: Una maggiore potenza applicata alla sorgente (ad esempio, al bersaglio di sputtering o al fascio di elettroni) generalmente aumenta il tasso.

- Pressione: Il livello di vuoto nella camera influisce sul cammino libero medio degli atomi, influenzando l'efficienza con cui viaggiano verso il substrato.

- Geometria: Il PVD è un processo "a linea di vista". La distanza e l'angolo tra la sorgente e il substrato influiscono direttamente sul tasso di deposizione locale e sull'uniformità del film.

Comprendere i Compromessi: Tasso vs. Qualità del Film

La scelta di un processo PVD non riguarda mai solo la velocità. È una decisione calcolata basata sui compromessi tra la produttività di produzione e i requisiti funzionali del rivestimento.

Il Compromesso Velocità-Densità

Un compromesso chiave è il tasso di deposizione rispetto alla densità del film. I processi di evaporazione più veloci spesso portano a film meno densi e più porosi rispetto alla lenta costruzione atomo per atomo ottenuta con lo sputtering. Per una semplice finitura decorativa, questo potrebbe non essere importante. Per un rivestimento di utensili duro e resistente all'usura, è un punto critico di fallimento.

Il Costo del Controllo

Il controllo preciso sulle proprietà del film come la stechiometria (per i composti), lo stress e la densità offerto dallo sputtering ha il costo del tempo. Cicli più lenti significano una produttività inferiore, che può tradursi in costi per pezzo più elevati. Anche le apparecchiature per lo sputtering sono spesso più complesse e costose.

Il Limite della "Linea di Vista"

Tutti i processi PVD comuni sono "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Parti complesse potrebbero dover essere ruotate su dispositivi sofisticati per ottenere un rivestimento uniforme, il che può aggiungere tempo e complessità al processo, riducendo di fatto il tasso complessivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il miglior metodo PVD è quello che soddisfa i tuoi obiettivi specifici di prestazione ed economici. La tua decisione dovrebbe essere guidata dal requisito principale della tua applicazione.

- Se la tua priorità principale è l'alta produttività per rivestimenti decorativi o barriere semplici: L'evaporazione è spesso la scelta più conveniente e veloce.

- Se la tua priorità principale è un rivestimento funzionale ad alte prestazioni (ad esempio, resistenza all'usura, proprietà elettriche o resistenza alla corrosione): Lo sputtering è quasi sempre la scelta tecnica superiore, nonostante il suo tasso più lento.

- Se la tua priorità principale è la precisione estrema per la ricerca o i semiconduttori avanzati: Vengono utilizzati metodi altamente specializzati e ancora più lenti come l'Epitassia a Fascio Molecolare (MBE), dove il tasso è una preoccupazione secondaria rispetto al controllo a livello atomico.

In definitiva, devi allineare il processo di deposizione con il risultato richiesto, bilanciando la velocità di produzione con la qualità del film necessaria.

Tabella Riassuntiva:

| Metodo PVD | Velocità di Deposizione Tipica | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Evaporazione | Veloce (minuti per micron) | Alta produttività, processo a linea di vista | Rivestimenti decorativi, strati barriera semplici |

| Sputtering | Più Lento (ore per micron) | Densità del film, uniformità e adesione superiori | Rivestimenti funzionali ad alte prestazioni (semiconduttori, medicale, aerospaziale) |

Pronto a selezionare il processo PVD giusto per la tua applicazione?

La scelta tra evaporazione ad alta velocità e sputtering di alta qualità è fondamentale per il successo del tuo progetto. Gli esperti di KINTEK possono aiutarti a gestire questo compromesso. Siamo specializzati nel fornire le apparecchiature da laboratorio e i materiali di consumo giusti per soddisfare le tue specifiche esigenze di rivestimento, sia che tu dia priorità alla produttività o alle prestazioni finali del film.

Contatta KINTEK oggi stesso per discutere le tue esigenze e assicurarti che il tuo processo PVD fornisca i risultati di cui hai bisogno.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità