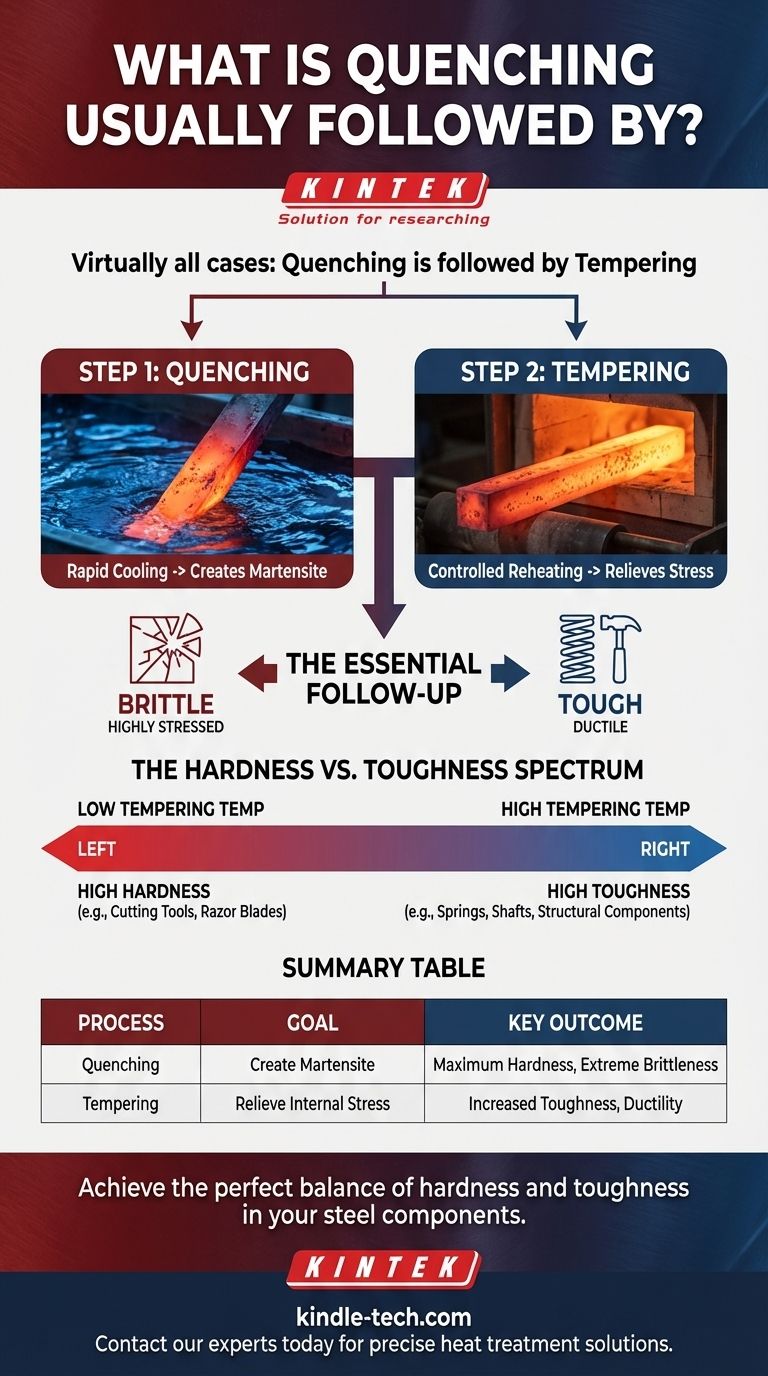

In quasi tutti i casi, l'operazione di tempra è seguita dal rinvenimento. Sebbene la tempra raggiunga l'obiettivo primario di creare una struttura del materiale molto dura, lascia il metallo in uno stato di forte sollecitazione e fragilità, rendendolo inadatto alla maggior parte delle applicazioni pratiche. Il rinvenimento è la fase successiva critica che riduce questa fragilità e conferisce la tenacità necessaria.

La tempra è un mezzo per raggiungere un fine, non il passo finale. Crea la massima durezza al costo di un'estrema fragilità. Il processo di follow-up essenziale, il rinvenimento, è un riscaldamento controllato che trasforma questa durezza fragile in tenacità funzionale.

Perché la sola tempra non è sufficiente

Per capire perché il rinvenimento è necessario, dobbiamo prima esaminare cosa fa la tempra alla struttura interna dell'acciaio. L'intero scopo di questo processo in due fasi è controllare con precisione le proprietà finali del materiale.

L'obiettivo della tempra: creare la martensite

Quando l'acciaio viene riscaldato ad alta temperatura (un processo chiamato austenitizzazione), i suoi atomi di carbonio si dissolvono in una specifica struttura cristallina. L'obiettivo della tempra è raffreddare l'acciaio così rapidamente che questi atomi di carbonio non abbiano il tempo di muoversi e formare strutture più morbide.

Questo raffreddamento rapido intrappola gli atomi di carbonio, creando una nuova struttura cristallina altamente tesa e distorta nota come martensite. La martensite è ciò che conferisce all'acciaio temprato la sua eccezionale durezza e resistenza all'usura.

La conseguenza indesiderata: estrema fragilità

Gli atomi di carbonio intrappolati che creano la durezza della martensite generano anche un'immensa tensione interna all'interno del reticolo cristallino del materiale.

Questa tensione interna rende l'acciaio estremamente fragile. Un pezzo di acciaio ad alto tenore di carbonio appena temprato e non rinvenuto è così fragile che può frantumarsi come vetro se cade o viene colpito. Questa fragilità lo rende inutile per qualsiasi applicazione che comporti impatto, vibrazione o flessione.

Il ruolo del rinvenimento: ripristinare la tenacità

Il rinvenimento è un processo di trattamento termico progettato specificamente per affrontare la fragilità indotta dalla tempra. Comporta il riscaldamento dell'acciaio temprato a una temperatura precisa al di sotto del suo punto critico, mantenendolo lì per un periodo e quindi raffreddandolo.

Come il rinvenimento allevia lo stress

L'applicazione controllata del calore durante il rinvenimento conferisce agli atomi di carbonio intrappolati energia sufficiente per muoversi leggermente. Ciò consente loro di precipitare dalla struttura martensitica distorta e formare minuscole particelle di carburi duri.

Questa sottile riorganizzazione allevia drasticamente le tensioni interne che erano bloccate nel materiale durante la tempra.

Il risultato: un equilibrio di proprietà

Il risultato principale del rinvenimento è un aumento significativo della tenacità e della duttilità. Sebbene si verifichi una leggera riduzione della durezza di picco, questo compromesso è essenziale per creare un componente funzionale.

Il materiale finale è una struttura composita, la martensite rinvenuta, che conserva gran parte della sua durezza acquisendo al contempo la durabilità necessaria per resistere alle condizioni di servizio del mondo reale.

Comprendere i compromessi

La relazione tra tempra e rinvenimento riguarda fondamentalmente il bilanciamento di proprietà concorrenti. La variabile chiave che controlla questo equilibrio è la temperatura di rinvenimento.

Lo spettro durezza contro tenacità

La temperatura specifica scelta per il rinvenimento determina le proprietà finali dell'acciaio. Questo non è un processo valido per tutti.

Una bassa temperatura di rinvenimento (ad esempio, 150-200°C / 300-400°F) allevia solo lo stress sufficiente per prevenire la rottura, ma mantiene una durezza molto elevata. Questo è l'ideale per utensili da taglio o cuscinetti.

Una alta temperatura di rinvenimento (ad esempio, 500-650°C / 930-1200°F) si traduce in un materiale molto più tenace e duttile, ma con una riduzione più significativa della durezza. Questo è adatto per molle, alberi e componenti strutturali.

Evitare procedure improprie

Seguire una ricetta precisa di temperatura e tempo è fondamentale. Ad esempio, alcune leghe possono soffrire di "infragilimento da rinvenimento" se vengono mantenute o raffreddate lentamente attraverso determinati intervalli di temperatura, il che può renderle inaspettatamente fragili di nuovo. Ciò evidenzia l'importanza di procedure controllate e ben comprese.

Abbinare il processo all'applicazione

La decisione su quale temperatura di rinvenimento utilizzare è guidata interamente dall'uso previsto del componente.

- Se la vostra priorità principale è la massima durezza e resistenza all'usura (ad esempio, lime, lame di rasoio): Si utilizza un rinvenimento a bassa temperatura per mantenere quanta più durezza ottenuta dalla tempra possibile.

- Se la vostra priorità principale è un equilibrio tra elevata resistenza e resistenza agli urti (ad esempio, assi, martelli, acciaio strutturale): Si sceglie una temperatura di rinvenimento medio-alta per ottenere una tenacità significativa.

- Se la vostra priorità principale è la massima tenacità e duttilità (ad esempio, alcuni elementi di fissaggio o molle): Si utilizza una temperatura di rinvenimento molto elevata, sacrificando più durezza per una resilienza superiore.

Padroneggiando la partnership tra tempra e rinvenimento, si ottiene un controllo preciso sulle proprietà meccaniche finali di un materiale.

Tabella riassuntiva:

| Processo | Obiettivo | Risultato chiave |

|---|---|---|

| Tempra | Raffreddamento rapido per creare martensite | Durezza massima, ma fragilità estrema |

| Rinvenimento | Riscaldamento per alleviare la tensione interna | Aumento della tenacità e della duttilità |

Ottieni il perfetto equilibrio tra durezza e tenacità nei tuoi componenti in acciaio.

In KINTEK, siamo specializzati nelle attrezzature da laboratorio di precisione e nei materiali di consumo necessari per processi di trattamento termico controllati come la tempra e il rinvenimento. Sia che stiate sviluppando utensili da taglio, molle o parti strutturali, le nostre soluzioni vi aiutano a ottenere le proprietà esatte del materiale richieste per la vostra applicazione.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come possiamo supportare le esigenze di scienza dei materiali e trattamento termico del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo