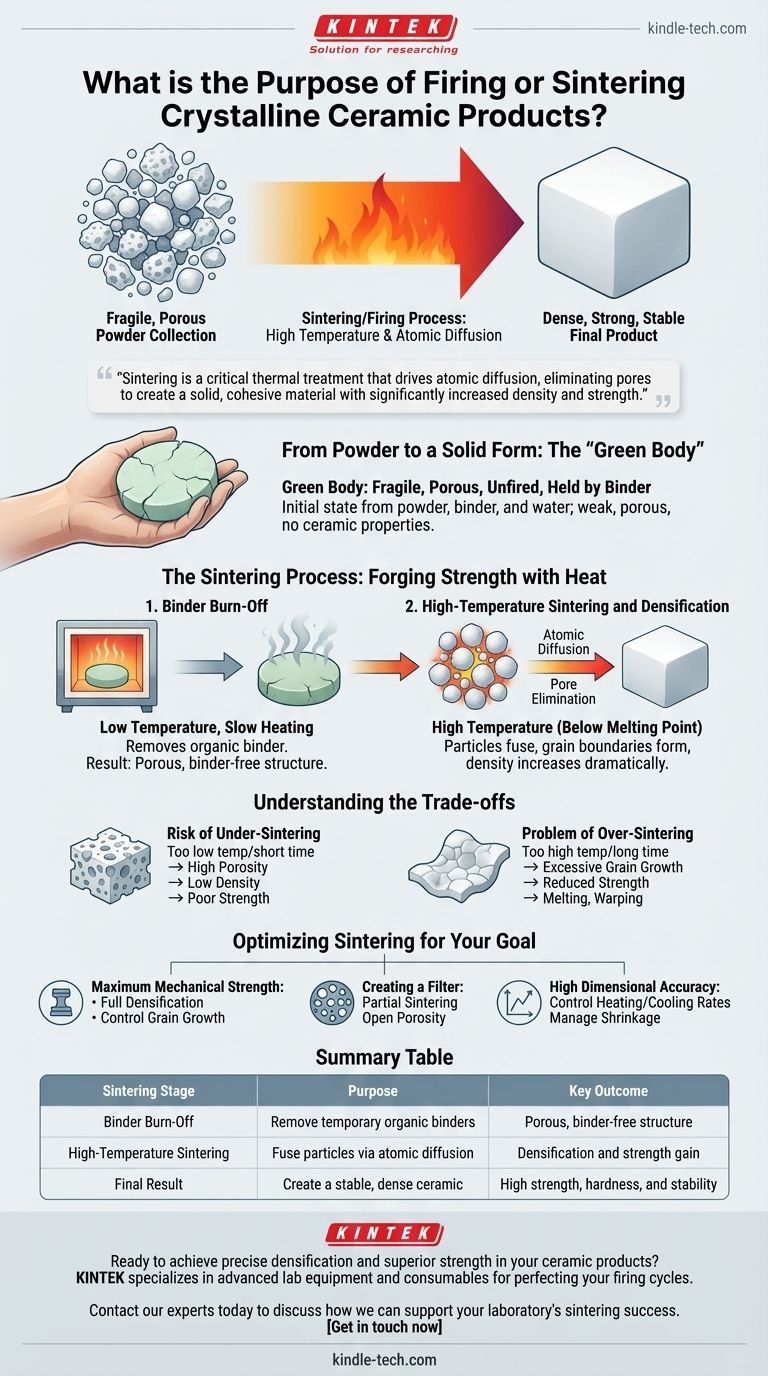

In breve, lo scopo della cottura, o sinterizzazione, è trasformare una raccolta fragile e porosa di particelle ceramiche in un prodotto finale denso, forte e stabile. Questo processo ad alta temperatura fonde le singole particelle insieme, creando fondamentalmente le proprietà meccaniche e fisiche desiderate della ceramica finita.

La sinterizzazione non è semplicemente una fase di essiccazione o indurimento; è un trattamento termico critico che guida la diffusione atomica tra le particelle. Questo processo elimina gli spazi vuoti (pori) tra di esse, creando un materiale solido e coeso con densità e resistenza notevolmente aumentate.

Dalla Polvere a una Forma Solida: Il "Corpo Verde"

Per capire perché la sinterizzazione è essenziale, devi prima comprendere lo stato del materiale ceramico appena prima che entri nel forno.

Cos'è un "Corpo Verde"?

Un prodotto ceramico inizia come una polvere accuratamente miscelata. Questa polvere viene spesso combinata con acqua e un legante temporaneo per formare una sospensione, che viene poi essiccata e pressata nella forma desiderata. Questo oggetto iniziale, non cotto, è noto come "corpo verde".

La Fragilità dello Stato Iniziale

Il corpo verde è estremamente fragile. Le sue particelle sono tenute insieme solo meccanicamente e dalle deboli forze adesive del legante. È altamente poroso e non possiede la forza, la durezza o la durabilità che associamo alle ceramiche.

Il Processo di Sinterizzazione: Forgiare la Forza con il Calore

Il processo di cottura avviene in fasi distinte, ognuna con uno scopo specifico nel trasformare il debole corpo verde in un pezzo finale robusto.

Fase 1: Eliminazione del Legante

La prima fase di riscaldamento avviene a una temperatura relativamente bassa. L'obiettivo principale qui è bruciare con cura il legante organico utilizzato per tenere insieme il corpo verde. Ciò deve essere fatto lentamente per evitare che il pezzo si crepi mentre il legante gassoso fuoriesce. Dopo questa fase, l'oggetto è costituito solo da particelle ceramiche, ma è ancora poroso e debole.

Fase 2: Sinterizzazione ad Alta Temperatura e Densificazione

Questo è il cuore del processo di sinterizzazione. La temperatura viene innalzata fino a un punto appena inferiore al punto di fusione della ceramica. A questa alta temperatura, gli atomi nei punti di contatto tra le singole particelle ceramiche diventano altamente mobili.

Questa diffusione atomica fa sì che le particelle si fondano insieme, formando legami forti e creando "bordi di grano" continui. Man mano che le particelle si fondono, i pori tra di esse si restringono e vengono infine eliminati, aumentando drasticamente la densità del materiale.

Il Risultato: Una Ceramica Forte e Densa

Il risultato finale di una sinterizzazione riuscita è un processo chiamato densificazione. L'eliminazione della porosità e la formazione di una struttura cristallina strettamente legata sono direttamente responsabili delle proprietà chiave del prodotto finale: elevata resistenza meccanica, durezza e stabilità chimica.

Comprendere i Compromessi

Ottimizzare il processo di sinterizzazione è fondamentale, poiché le deviazioni di tempo o temperatura possono compromettere il prodotto finale.

Il Rischio di Sotto-Sinterizzazione

Se la temperatura è troppo bassa o il tempo è troppo breve, la diffusione atomica sarà insufficiente. La ceramica risultante manterrà alti livelli di porosità, portando a bassa densità, scarsa resistenza meccanica e prestazioni inaccettabili.

Il Problema della Sovra-Sinterizzazione

Al contrario, se la temperatura è troppo alta o mantenuta troppo a lungo, può verificarsi un fenomeno chiamato crescita del grano. Sebbene il pezzo possa essere denso, grani eccessivamente grandi possono talvolta ridurre la resistenza e la tenacità alla frattura del materiale. In casi estremi, il pezzo può iniziare a fondere, deformarsi o perdere la sua precisione dimensionale.

Ottimizzare la Sinterizzazione per il Tuo Obiettivo

I parametri di sinterizzazione ideali dipendono interamente dall'applicazione prevista del componente ceramico.

- Se il tuo obiettivo principale è la massima resistenza meccanica: L'obiettivo è ottenere una densificazione quasi completa controllando attentamente la crescita del grano attraverso una gestione precisa della temperatura e del tempo.

- Se il tuo obiettivo principale è creare un filtro: L'obiettivo è la sinterizzazione parziale, in cui si lascia intenzionalmente una rete di porosità aperta pur creando legami forti tra le particelle per l'integrità strutturale.

- Se il tuo obiettivo principale è l'elevata precisione dimensionale: La chiave è controllare con precisione le velocità di riscaldamento e raffreddamento per gestire il ritiro prevedibile che si verifica durante la densificazione.

Padroneggiare il processo di sinterizzazione è la chiave per ingegnerizzare le proprietà finali di una ceramica per soddisfare le sue specifiche esigenze operative.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Scopo | Risultato Chiave |

|---|---|---|

| Eliminazione del Legante | Rimuovere i leganti organici temporanei | Struttura porosa, priva di legante |

| Sinterizzazione ad Alta Temperatura | Fondere le particelle tramite diffusione atomica | Densificazione e aumento della resistenza |

| Risultato Finale | Creare una ceramica stabile e densa | Elevata resistenza, durezza e stabilità |

Pronto a ottenere una densificazione precisa e una resistenza superiore nei tuoi prodotti ceramici?

Il processo di sinterizzazione è fondamentale per le prestazioni del tuo prodotto finale. KINTEK è specializzata nelle attrezzature da laboratorio avanzate e nei materiali di consumo necessari per perfezionare i tuoi cicli di cottura, garantendo densità, resistenza e precisione dimensionale ottimali per la tua applicazione specifica, sia essa per la massima resistenza meccanica, filtrazione o alta precisione.

Contatta oggi i nostri esperti per discutere come possiamo supportare il successo della sinterizzazione del tuo laboratorio. Contattaci ora

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è un forno a muffola e come funziona? Ottieni un riscaldamento pulito ad alta temperatura per il tuo laboratorio

- Quali sono i vantaggi dell'incenerimento a secco rispetto a quello a umido? Ottimizza la preparazione dei campioni del tuo laboratorio

- Qual è la potenza nominale di un forno a muffola? Scegli la tensione e la potenza giuste per il tuo laboratorio

- Cosa si usa comunemente durante un esperimento di calcinazione a secco? Attrezzatura essenziale per un'analisi accurata delle ceneri

- Come funziona una muffola? Ottieni un riscaldamento pulito e privo di contaminazioni per il tuo laboratorio