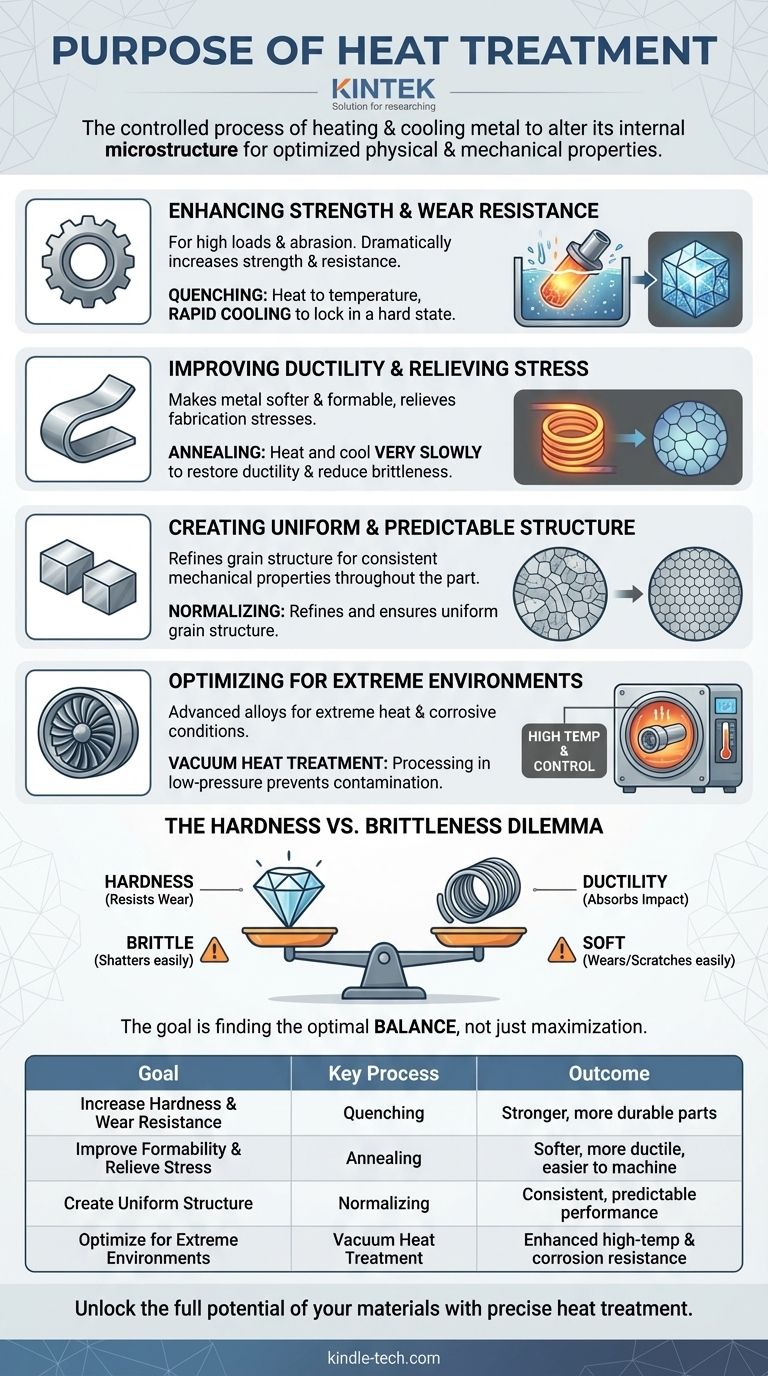

In sostanza, il trattamento termico è il processo controllato di riscaldamento e raffreddamento di un metallo per modificarne la microstruttura interna. Lo scopo è alterare deliberatamente le sue proprietà fisiche e meccaniche, rendendo il materiale più resistente, più duro e più resistente all'usura, o, al contrario, più morbido e più duttile per soddisfare una specifica esigenza ingegneristica.

Il trattamento termico non riguarda la modifica del metallo in sé, ma la manipolazione precisa della sua struttura cristallina interna. Ciò consente agli ingegneri di trasformare un metallo generico in un materiale ad alte prestazioni ottimizzato per una funzione specifica, da essere facilmente lavorabile a resistere a stress estremi.

Perché il Trattamento Termico è un Pilastro della Produzione

Un metallo appena uscito dal laminatoio o dalla fonderia raramente possiede la combinazione ideale di proprietà per la sua applicazione finale. Processi come la saldatura, la forgiatura o la fusione possono anche introdurre tensioni interne e incoerenze. Il trattamento termico è la fase critica che risolve questi problemi e sblocca il pieno potenziale del materiale.

Migliorare la Resistenza e la Resistenza all'Usura

Per i componenti che devono sopportare carichi elevati o forze abrasive, la durezza è fondamentale. Il trattamento termico può aumentare drasticamente la resistenza di un metallo e la sua resistenza all'usura e agli urti.

Ciò si ottiene riscaldando il metallo a una temperatura specifica e quindi raffreddandolo rapidamente (un processo noto come tempra). Questo cambiamento blocca la struttura interna del materiale in uno stato molto duro e resistente.

Migliorare la Duttilità e Rilasciare le Tensioni

Al contrario, a volte l'obiettivo è rendere un metallo più morbido e più formabile. Un processo chiamato ricottura prevede il riscaldamento di un metallo e il suo successivo raffreddamento molto lentamente.

Questo processo rilascia le tensioni interne accumulate durante la fabbricazione, rendendo il metallo meno fragile e più facile da lavorare, piegare o stampare senza crepe. Ripristina la duttilità del materiale.

Creare una Struttura Uniforme e Prevedibile

I processi di produzione possono creare una struttura interna incoerente o non omogenea all'interno di una parte metallica. Ciò porta a prestazioni imprevedibili, dove un'area della parte può essere più debole di un'altra.

Un processo chiamato normalizzazione viene utilizzato per raffinare la struttura a grana, rendendola uniforme in tutto il componente. Ciò garantisce che le proprietà meccaniche siano coerenti e affidabili su tutta la parte.

Ottimizzazione per Ambienti Estremi

Per i settori altamente esigenti come quello aerospaziale, i materiali standard non sono sufficienti. Le leghe avanzate, come quelle a base di nichel, devono funzionare in modo affidabile nel calore estremo dei motori a reazione e degli scarichi.

Per questi materiali vengono utilizzate tecniche specializzate come il trattamento termico sotto vuoto. La lavorazione in un vuoto a bassa pressione previene la contaminazione e consente un controllo preciso, consentendo alle parti di resistere meglio alle alte temperature e alle intense sollecitazioni operative.

Comprendere i Compromessi: Il Dilemma Durezza vs. Fragilità

Il trattamento termico non è una bacchetta magica; è una disciplina di compromessi calcolati. Il compromesso più fondamentale è tra durezza e fragilità.

Il Compromesso Inevitabile

Quando si rende un metallo più duro, quasi sempre lo si rende più fragile. Un materiale molto duro è eccellente nel resistere a graffi e usura, ma può frantumarsi come vetro se sottoposto a un impatto improvviso e netto.

Al contrario, un materiale più morbido e duttile può assorbire l'impatto deformandosi, ma si consumerà e si graffierà più facilmente.

L'Obiettivo è l'Equilibrio, Non la Massimizzazione

Il ruolo dell'ingegnere non è semplicemente massimizzare una proprietà, ma trovare l'equilibrio ottimale per il lavoro. La lama di una spada deve essere abbastanza dura da mantenere un bordo affilato ma abbastanza duttile da non frantumarsi all'impatto. L'acciaio nella gabbia di sicurezza di un'auto deve essere resistente ma anche in grado di accartocciarsi per assorbire l'energia dell'impatto.

Come Applicarlo al Tuo Progetto

Il processo di trattamento termico specifico viene sempre scelto in base al risultato finale desiderato per il componente.

- Se la tua priorità principale è la durata e la resistenza all'usura: Probabilmente utilizzerai trattamenti come la tempra e il rinvenimento per ottenere un'elevata durezza.

- Se la tua priorità principale è la facilità di produzione: Utilizzerai un processo come la ricottura per ammorbidire il materiale e rilasciare le tensioni, rendendolo più facile da lavorare o formare.

- Se la tua priorità principale è la prevedibilità delle prestazioni dopo la saldatura o la forgiatura: Utilizzerai la normalizzazione per creare una struttura interna uniforme e garantire proprietà coerenti.

- Se la tua priorità principale è la prestazione in ambienti ad alta temperatura o corrosivi: Avrai bisogno di processi e leghe specializzati progettati per tali condizioni estreme.

In definitiva, la padronanza del trattamento termico è ciò che ci permette di spingere i materiali ai loro limiti e costruire un mondo più sicuro ed efficiente.

Tabella Riassuntiva:

| Obiettivo | Processo Chiave | Risultato |

|---|---|---|

| Aumentare Durezza e Resistenza all'Usura | Tempra (Quenching) | Parti più resistenti e durevoli |

| Migliorare la Formabilità e Rilasciare le Tensioni | Ricottura (Annealing) | Più morbido, più duttile, più facile da lavorare |

| Creare Struttura Uniforme | Normalizzazione (Normalizing) | Prestazioni coerenti e prevedibili |

| Ottimizzazione per Ambienti Estremi | Trattamento Termico Sotto Vuoto | Migliore resistenza alle alte temperature e alla corrosione |

Pronto a ottimizzare i tuoi materiali per le massime prestazioni?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi di trattamento termico precisi e affidabili. Che tu sia nel campo della ricerca e sviluppo, del controllo qualità o della produzione, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra durezza, resistenza e duttilità per la tua applicazione specifica.

Lascia che ti aiutiamo a sbloccare il pieno potenziale dei tuoi materiali. Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto e scoprire l'attrezzatura giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali DPI sono necessari per un forno a muffola? Attrezzatura essenziale per la sicurezza ad alta temperatura

- Qual è la differenza tra un forno da laboratorio e una stufa da laboratorio? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Quali precauzioni è necessario adottare durante l'utilizzo di un forno a muffola? Garantire una lavorazione sicura ad alta temperatura nel vostro laboratorio

- A quale temperatura l'al quarzo si ammorbidisce? Comprendere i limiti pratici per le apparecchiature di laboratorio

- Qual è l'applicazione di un forno a muffola? Ottenere una lavorazione ad alta temperatura senza contaminazione