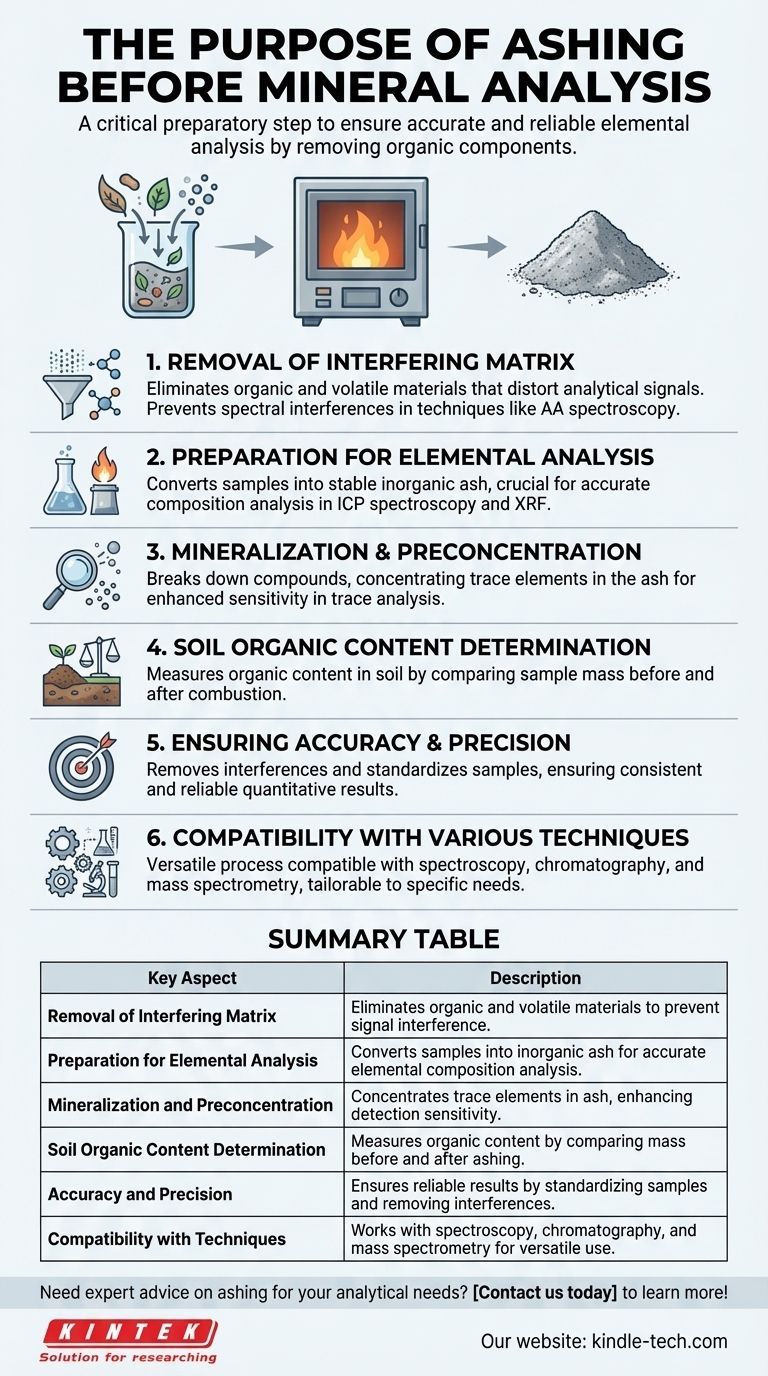

L'incenerimento (ashing) è una fase preparatoria critica nell'analisi minerale, in particolare nella chimica analitica, dove serve a rimuovere i componenti organici e volatili da un campione, lasciando dietro di sé la cenere non combustibile. Questo processo è essenziale per un'analisi elementare accurata, poiché elimina i costituenti della matrice che potrebbero interferire con la misurazione dell'analita. Convertendo il campione in una forma più stabile e analizzabile, l'incenerimento assicura che l'analisi successiva, come la spettroscopia o la cromatografia, produca risultati precisi e affidabili. Viene utilizzato anche nell'analisi del suolo per determinare il contenuto organico confrontando la massa prima e dopo l'incenerimento.

Punti Chiave Spiegati:

-

Rimozione dei Costituenti Interferenti della Matrice:

- L'incenerimento è utilizzato principalmente per eliminare materiali organici e volatili che potrebbero interferire con la misurazione dell'analita. Questi materiali, se non rimossi, possono distorcere i risultati dell'analisi assorbendo o emettendo segnali che si sovrappongono a quelli degli elementi target.

- In tecniche come la spettroscopia di assorbimento atomico a fornace di grafite (AA), l'incenerimento rimuove i componenti della matrice che altrimenti potrebbero causare assorbimento di fondo o altre interferenze spettrali, garantendo un segnale più pulito per l'analita.

-

Preparazione per l'Analisi Elementare:

- Il processo di incenerimento converte il campione in una forma più adatta all'analisi elementare. Riscaldando il campione a temperature elevate, la materia organica viene bruciata, lasciando la cenere inorganica. Questa cenere viene quindi analizzata per determinarne la composizione elementare.

- Questo passaggio è cruciale in tecniche come la spettroscopia a plasma accoppiato induttivamente (ICP) o la fluorescenza a raggi X (XRF), dove la presenza di materiali organici potrebbe complicare l'analisi o portare a risultati imprecisi.

-

Mineralizzazione e Preconcentrazione:

- L'incenerimento funge da fase di mineralizzazione, dove i composti organici vengono scomposti in forme inorganiche più semplici. Questo processo è spesso utilizzato come fase di preconcentrazione, dove gli elementi in traccia vengono concentrati nella cenere, rendendoli più facili da rilevare e quantificare.

- Ciò è particolarmente importante nell'analisi delle tracce, dove la concentrazione degli elementi target è molto bassa. Rimuovendo la maggior parte del materiale organico, la concentrazione relativa degli elementi in traccia nella cenere aumenta, migliorando la sensibilità dell'analisi.

-

Determinazione del Contenuto Organico nell'Analisi del Suolo:

- Nella scienza del suolo, l'incenerimento è utilizzato per determinare il contenuto organico dei campioni di suolo. Confrontando la massa del campione prima e dopo l'incenerimento, è possibile calcolare la proporzione di materiale organico. Questo è importante per comprendere la composizione e la fertilità del suolo.

- La perdita di massa durante l'incenerimento corrisponde alla materia organica che è stata combusta, fornendo una misura quantitativa del contenuto organico nel suolo.

-

Garantire Accuratezza e Precisione nei Risultati Analitici:

- Rimuovendo le sostanze interferenti e convertendo il campione in una forma più stabile, l'incenerimento aiuta a garantire che i risultati analitici siano sia accurati che precisi. Ciò è particolarmente importante nell'analisi quantitativa, dove anche piccole interferenze possono portare a errori significativi.

- Il processo di incenerimento aiuta anche a standardizzare il campione, rendendo più facile confrontare i risultati tra diverse analisi o laboratori.

-

Compatibilità con Varie Tecniche Analitiche:

- L'incenerimento è compatibile con un'ampia gamma di tecniche analitiche, tra cui spettroscopia, cromatografia e spettrometria di massa. Il processo può essere adattato alle esigenze specifiche dell'analisi, come la regolazione della temperatura e della durata dell'incenerimento per garantire la completa rimozione del materiale organico senza degradare i componenti inorganici.

- Questa versatilità rende l'incenerimento un passaggio prezioso in molti diversi tipi di analisi minerale ed elementare, dai test ambientali alla scienza dei materiali.

In sintesi, l'incenerimento è un passaggio fondamentale nell'analisi minerale che assicura l'accuratezza e l'affidabilità dei risultati rimuovendo le sostanze interferenti e preparando il campione per un'analisi elementare precisa. La sua applicazione spazia in vari campi, dalla scienza ambientale all'analisi dei materiali, rendendolo uno strumento indispensabile nella cassetta degli attrezzi del chimico analitico.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Rimozione della Matrice Interferente | Elimina materiali organici e volatili per prevenire interferenze di segnale. |

| Preparazione per l'Analisi Elementare | Converte i campioni in cenere inorganica per un'analisi accurata della composizione elementare. |

| Mineralizzazione e Preconcentrazione | Concentra gli elementi in traccia nella cenere, migliorando la sensibilità di rilevamento. |

| Determinazione del Contenuto Organico del Suolo | Misura il contenuto organico confrontando la massa prima e dopo l'incenerimento. |

| Accuratezza e Precisione | Garantisce risultati affidabili standardizzando i campioni e rimuovendo le interferenze. |

| Compatibilità con le Tecniche | Funziona con spettroscopia, cromatografia e spettrometria di massa per un uso versatile. |

Hai bisogno di un parere esperto sull'incenerimento per le tue esigenze analitiche? Contattaci oggi per saperne di più!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Un forno a muffola è utilizzato per la determinazione delle ceneri? Scopri il suo ruolo critico nell'analisi accurata

- Qual è lo scopo di un crogiolo (muffle)? Ottenere purezza e precisione nei processi ad alta temperatura

- Perché la sinterizzazione è importante nella lavorazione della ceramica? Ottenere parti ceramiche dense e ad alte prestazioni

- Quali sono le applicazioni dei forni a muffola? Strumenti essenziali per processi ad alta temperatura

- Qual è la temperatura ottimale per la calcinazione in un forno a muffola? Ottenere risultati precisi ed efficienti