In sostanza, il rinvenimento sotto vuoto è un processo di trattamento termico di alta precisione utilizzato dopo che una parte metallica è già stata temprata. Comporta il posizionamento del pezzo temprato (tempra) in un forno a vuoto, il suo riscaldamento a una temperatura specifica inferiore al suo punto di tempra, il mantenimento a tale temperatura e quindi il raffreddamento. Questo passaggio critico riduce l'estrema fragilità causata dalla tempra, creando un prodotto finale che è allo stesso tempo duro e tenace.

Lo scopo fondamentale del rinvenimento sotto vuoto non è rendere l'acciaio più duro, ma scambiare meticolosamente una piccola parte della sua durezza massima con un aumento significativo della tenacità e della duttilità, tutto all'interno di un ambiente perfettamente pulito e controllato che previene la contaminazione superficiale.

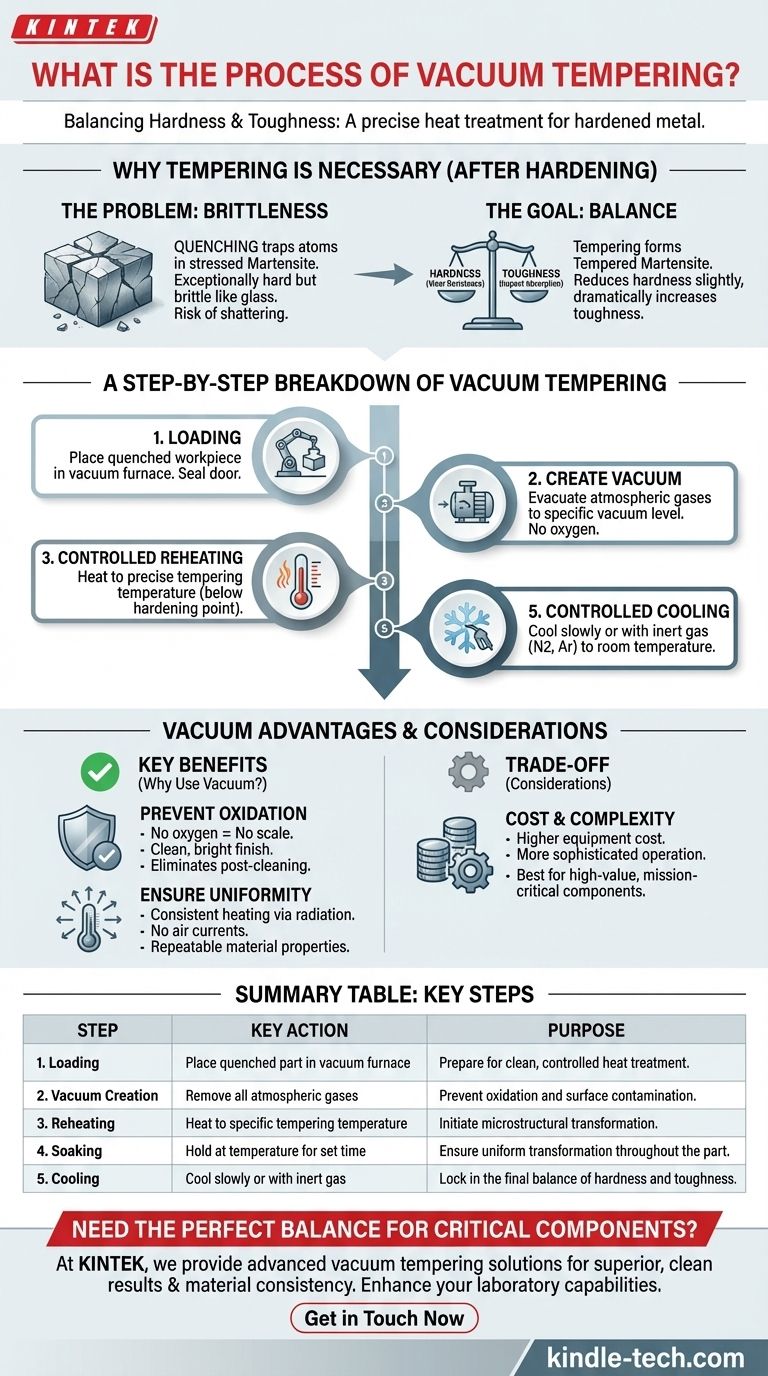

Perché è Necessario il Rinvenimento Dopo la Tempra

Per comprendere il rinvenimento sotto vuoto, bisogna prima capire perché il rinvenimento stesso è essenziale. Il processo di tempra iniziale, noto come quenching (tempra rapida), crea un materiale eccezionalmente duro ma anche pericolosamente fragile.

Il Problema della Fragilità

La tempra rapida comporta il riscaldamento dell'acciaio a una temperatura elevata e il suo successivo raffreddamento rapido. Questo intrappola gli atomi dell'acciaio in una struttura cristallina molto dura ma stressata chiamata martensite.

Sebbene questa struttura sia eccellente nel resistere all'usura e all'abrasione, è fragile come il vetro. Un impatto improvviso potrebbe causare la frantumazione di un pezzo completamente temprato e non rinvenuto.

L'Obiettivo: Bilanciare Durezza e Tenacità

Per la maggior parte delle applicazioni, un componente necessita di una combinazione di proprietà. La durezza gli consente di resistere all'usura superficiale, mentre la tenacità gli consente di assorbire energia e resistere alla frattura.

Il rinvenimento è la soluzione. Riscaldando nuovamente l'acciaio, permettiamo alla struttura atomica di rilassarsi e riorganizzarsi leggermente, formando microstrutture più resilienti come la martensite rinvenuta. Questo riduce attentamente la durezza aumentando drasticamente la tenacità.

Una Spiegazione Passo Passo del Rinvenimento Sotto Vuoto

L'uso di un forno a vuoto rende questo processo eccezionalmente pulito e preciso. Ogni fase è fondamentale per ottenere il risultato desiderato.

Fase 1: Caricamento del Pezzo

Il processo inizia posizionando il pezzo precedentemente temprato e pulito nel forno di rinvenimento a vuoto. Lo sportello del forno viene quindi sigillato in modo sicuro.

Fase 2: Creazione del Vuoto

Tutti i gas atmosferici vengono pompati fuori dalla camera del forno. Questa evacuazione continua fino a quando non viene raggiunto uno specifico livello di vuoto operativo, assicurando che non rimanga ossigeno o altri gas reattivi.

Fase 3: Riscaldamento Controllato

Il pezzo viene riscaldato secondo un profilo termico preciso. La temperatura di rinvenimento finale è la variabile più critica, poiché determina direttamente il bilanciamento finale tra durezza e tenacità nell'acciaio.

Fase 4: Mantenimento (Ammollo)

Una volta raggiunta la temperatura target, questa viene mantenuta costante per un periodo di tempo predeterminato. Questo periodo di "ammollo" assicura che l'intera parte, compreso il suo nucleo, raggiunga una temperatura uniforme per una completa trasformazione microstrutturale.

Fase 5: Raffreddamento Controllato

Dopo il periodo di mantenimento, il pezzo viene raffreddato fino alla temperatura ambiente. Questo raffreddamento può avvenire lentamente all'interno del forno o più rapidamente introducendo un gas inerte di elevata purezza come azoto o argon.

Comprendere i Compromessi: Il Vantaggio del Vuoto

L'utilizzo di un ambiente sottovuoto è una scelta deliberata con vantaggi e considerazioni distinte rispetto al rinvenimento in un forno a atmosfera standard.

Vantaggio Chiave: Prevenzione dell'Ossidazione

Il vantaggio principale del vuoto è l'assenza di ossigeno. Ciò impedisce completamente la formazione di ossidi (scaglia) sulla superficie del pezzo.

Il risultato è una finitura pulita e brillante che spesso non richiede operazioni di pulizia successive come sabbiatura o rettifica, risparmiando tempo e preservando tolleranze dimensionali precise.

Vantaggio Chiave: Garanzia di Uniformità

Il vuoto promuove un riscaldamento altamente uniforme tramite irraggiamento. In assenza di correnti d'aria che creano punti caldi o freddi, ogni superficie del componente si riscalda e si raffredda alla stessa velocità, portando a proprietà del materiale estremamente coerenti e ripetibili.

Limitazione: Costo e Complessità

Il compromesso principale è il costo e la complessità delle attrezzature. I forni a vuoto rappresentano un investimento significativo e richiedono un funzionamento e una manutenzione più sofisticati rispetto alle loro controparti atmosferiche. Ciò rende il processo più adatto a componenti di alto valore o mission-critical dove la precisione è fondamentale.

Come Applicarlo al Tuo Progetto

La decisione di utilizzare il rinvenimento sotto vuoto dipende interamente dalla qualità e dalle prestazioni richieste del componente finale.

- Se la tua attenzione principale è una finitura pulita e brillante senza ossidazione superficiale: Il rinvenimento sotto vuoto è la scelta ideale, poiché elimina la necessità di pulizia post-processo.

- Se la tua attenzione principale è ottenere proprietà del materiale altamente coerenti e ripetibili: Il controllo preciso della temperatura e il riscaldamento uniforme nell'ambiente sottovuoto garantiscono risultati superiori.

- Se la tua attenzione principale è la lavorazione di acciai ad alto tenore di lega o sensibili: Un vuoto è essenziale per prevenire reazioni superficiali indesiderate che possono compromettere l'integrità del materiale.

In definitiva, scegliere il rinvenimento sotto vuoto è un investimento nella precisione, assicurando che il tuo componente raggiunga il suo esatto equilibrio previsto di resistenza e durata senza contaminazione superficiale.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Caricamento | Inserire il pezzo temprato nel forno a vuoto | Preparare per un trattamento termico pulito e controllato |

| 2. Creazione Vuoto | Rimuovere tutti i gas atmosferici | Prevenire l'ossidazione e la contaminazione superficiale |

| 3. Riscaldamento | Riscaldare alla specifica temperatura di rinvenimento | Avviare la trasformazione microstrutturale |

| 4. Ammollo | Mantenere alla temperatura per tempo definito | Garantire una trasformazione uniforme in tutto il pezzo |

| 5. Raffreddamento | Raffreddare lentamente o con gas inerte | Bloccare il bilanciamento finale di durezza e tenacità |

Hai bisogno di ottenere il perfetto equilibrio tra durezza e tenacità per i tuoi componenti critici?

In KINTEK, siamo specializzati nel fornire soluzioni avanzate di rinvenimento sotto vuoto e apparecchiature da laboratorio che offrono risultati superiori. La nostra esperienza assicura che i tuoi componenti metallici di valore raggiungano una consistenza del materiale eccezionale e una finitura brillante e pulita, priva di ossidazione.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre apparecchiature di precisione possono migliorare le capacità del tuo laboratorio e soddisfare i requisiti specifici del tuo progetto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento