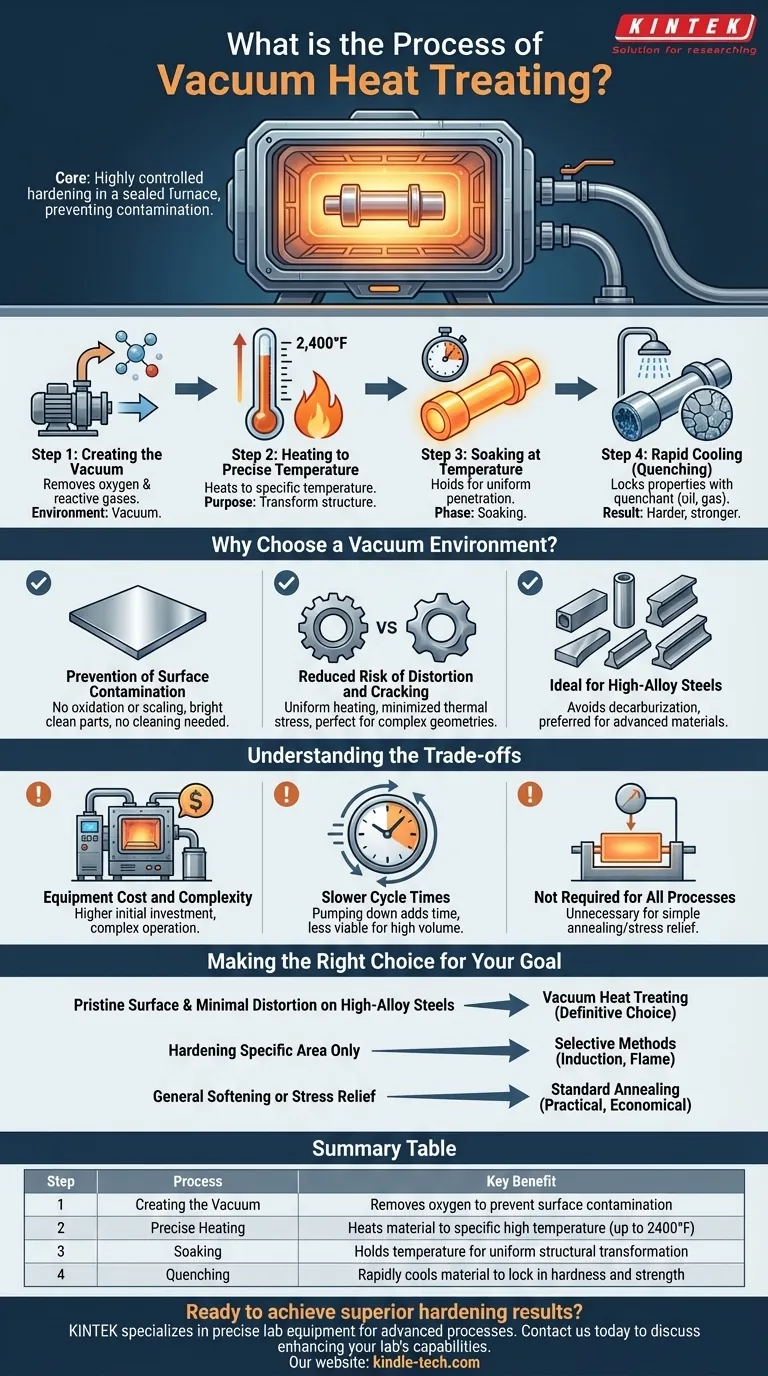

In sostanza, il trattamento termico sottovuoto è un processo di tempra altamente controllato. Comporta tre passaggi fondamentali eseguiti all'interno di un forno sigillato: riscaldare un materiale a una specifica alta temperatura in un vuoto, mantenerlo a quella temperatura per alterarne la struttura interna, e quindi raffreddarlo rapidamente (tempra) per bloccare le proprietà desiderate.

Il vantaggio critico di eseguire questo processo in un vuoto è la prevenzione della contaminazione superficiale. Rimuovendo i gas atmosferici, il vuoto assicura che il pezzo finale sia pulito, brillante e meno soggetto a distorsioni o crepe che possono verificarsi con altri metodi.

Decomposizione del processo di trattamento termico sottovuoto

Il processo è metodico, con ogni fase che serve a uno scopo distinto e critico nella trasformazione delle proprietà del materiale. È un perfezionamento del trattamento termico tradizionale, elevato dall'ambiente controllato.

Fase 1: Creazione del vuoto

Prima che inizi qualsiasi riscaldamento, l'aria e altri gas vengono pompati fuori dalla camera del forno sigillata. Questa rimozione di ossigeno e altri elementi reattivi è ciò che definisce fondamentalmente il processo.

Fase 2: Riscaldamento a una temperatura precisa

Una volta stabilito il vuoto, il materiale viene riscaldato a una temperatura predeterminata, che può arrivare fino a 1.315°C (2.400°F). Questa temperatura viene scelta con cura in base alla lega specifica e alle caratteristiche finali desiderate.

Fase 3: Mantenimento alla temperatura

Il materiale viene quindi mantenuto a questa temperatura massima per una durata specifica, una fase nota come "mantenimento". Ciò consente al calore di penetrare uniformemente nel pezzo, assicurando che l'intera struttura cristallina si trasformi come previsto.

Fase 4: Raffreddamento rapido (Tempra)

Infine, il pezzo viene raffreddato rapidamente utilizzando un mezzo di tempra come olio, polimero o gas ad alta pressione. Questo raffreddamento rapido blocca la struttura molecolare trasformata, risultando in un materiale significativamente più duro e resistente.

Perché scegliere un ambiente sottovuoto?

La decisione di utilizzare un forno sottovuoto è dettata dalla necessità di risultati superiori, specialmente per componenti di alto valore o critici per la missione. L'ambiente stesso offre diversi vantaggi chiave rispetto al trattamento termico atmosferico convenzionale.

Prevenzione della contaminazione superficiale

L'assenza di ossigeno previene l'ossidazione, la formazione di scaglie e altre reazioni superficiali. Ciò si traduce in un pezzo brillante e pulito che non richiede successive operazioni di pulizia, risparmiando tempo e costi.

Rischio ridotto di distorsione e cricche

Il riscaldamento uniforme e il raffreddamento controllato inerenti al processo sottovuoto minimizzano lo stress termico. Ciò riduce significativamente la tendenza dei pezzi, specialmente quelli con geometrie complesse, a deformarsi, distorcersi o incrinarsi durante la tempra.

Ideale per acciai ad alta lega

Il trattamento termico sottovuoto è il metodo preferito per gli acciai per utensili ad alta lega e altri materiali avanzati. Questi materiali sono spesso sensibili alla decarburazione superficiale (perdita di carbonio), che viene completamente evitata in un ambiente sottovuoto.

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto non è una soluzione universale. La sua precisione e il suo controllo comportano considerazioni specifiche che lo rendono inadatto a ogni applicazione.

Costo e complessità dell'attrezzatura

I forni sottovuoto sono significativamente più complessi e costosi da acquistare e gestire rispetto ai forni atmosferici standard. Questo investimento iniziale più elevato è un fattore primario nella sua applicazione.

Tempi di ciclo più lenti

Il processo di pompaggio della camera per creare il vuoto aggiunge tempo al ciclo di trattamento complessivo. Per pezzi ad alto volume e basso costo, questo può rendere il processo meno economicamente fattibile.

Non richiesto per tutti i processi

Molti obiettivi di trattamento termico, come la semplice ricottura (ammorbidimento) o la distensione, non richiedono la finitura superficiale impeccabile o un ambiente sottovuoto. Per queste applicazioni, sono sufficienti metodi meno complessi e più economici.

Fare la scelta giusta per il tuo obiettivo

La selezione del corretto processo di trattamento termico dipende interamente dal materiale e dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e una distorsione minima su acciai ad alta lega: Il trattamento termico sottovuoto è la scelta definitiva per risultati di tempra superiori.

- Se il tuo obiettivo principale è temprare solo un'area specifica di un componente: Metodi selettivi come l'induzione o la tempra a fiamma sono più efficienti e mirati.

- Se il tuo obiettivo principale è l'ammorbidimento generale o la distensione senza requisiti superficiali critici: Un processo standard di ricottura o distensione non sottovuoto è l'opzione più pratica ed economica.

In definitiva, comprendere le esigenze specifiche del tuo materiale ti consente di selezionare il percorso più efficace ed efficiente per raggiungere le prestazioni desiderate.

Tabella riassuntiva:

| Fase | Processo | Vantaggio chiave |

|---|---|---|

| 1 | Creazione del vuoto | Rimuove l'ossigeno per prevenire la contaminazione superficiale |

| 2 | Riscaldamento preciso | Riscalda il materiale a una specifica alta temperatura (fino a 1315°C) |

| 3 | Mantenimento | Mantiene la temperatura per una trasformazione strutturale uniforme |

| 4 | Tempra | Raffredda rapidamente il materiale per bloccare durezza e resistenza |

Pronto a ottenere risultati di tempra superiori per i tuoi componenti di alto valore?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari per processi avanzati come il trattamento termico sottovuoto. La nostra esperienza ti garantisce finiture pulite e brillanti e una distorsione minima richieste per i componenti critici per la missione.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e fornire le prestazioni del materiale che richiedi.

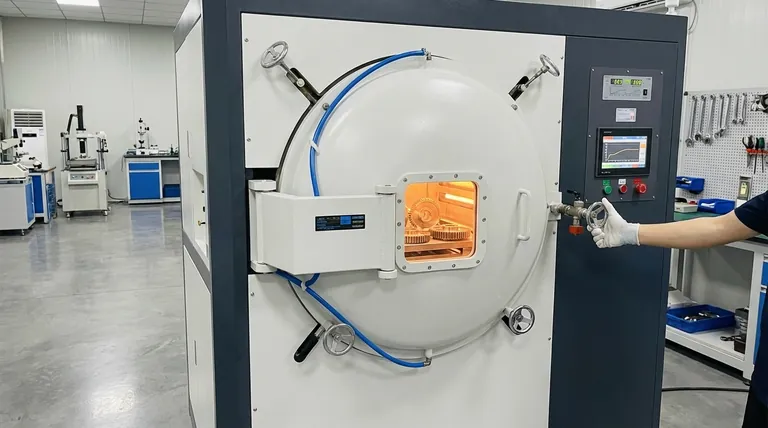

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come viene utilizzato un forno sottovuoto nella preparazione di membrane di elettroliti polimerici in gel (GPE)? Padroneggia la tua ricerca sulle batterie

- Quale ruolo svolge un forno ad alta temperatura nell'omogeneizzazione delle leghe CuAlBe? Ottimizzare le prestazioni della memoria di forma

- Qual è la temperatura di un forno per trattamenti termici? Padroneggiare la precisione per le proprietà del materiale

- Quali condizioni di processo critiche forniscono i forni industriali ad alta temperatura per il PWHT dell'acciaio P91? Garantire l'integrità del giunto

- Quale ruolo svolge un forno per trattamenti termici ad alta temperatura nel pretrattamento delle superleghe a base di nichel?

- Come viene utilizzato un forno di essiccazione sottovuoto nella preparazione degli elettrodi catodici NCM83? Garantire le massime prestazioni della batteria

- Qual è la fisica della sinterizzazione? Una guida alla diffusione atomica e alla densificazione

- Qual è il modo più veloce per temprare il metallo? Ottenere una durezza perfetta senza crepe