In sintesi, la colata sottovuoto è una tecnica di replica utilizzata per creare parti in plastica di alta qualità in piccoli lotti. Il processo prevede la creazione di uno stampo flessibile in silicone a partire da un modello master e quindi l'utilizzo di una camera a vuoto per aspirare una resina poliuretanica liquida nella cavità dello stampo. Ciò elimina le bolle d'aria e assicura che la resina replichi perfettamente ogni minimo dettaglio del modello originale.

Il valore fondamentale della colata sottovuoto risiede nella sua capacità di colmare il divario tra prototipi singoli e produzione di massa. Consente la creazione di parti di qualità produttiva per test funzionali, marketing o cicli pilota senza i costi proibitivi e i tempi di consegna degli utensili rigidi per lo stampaggio a iniezione.

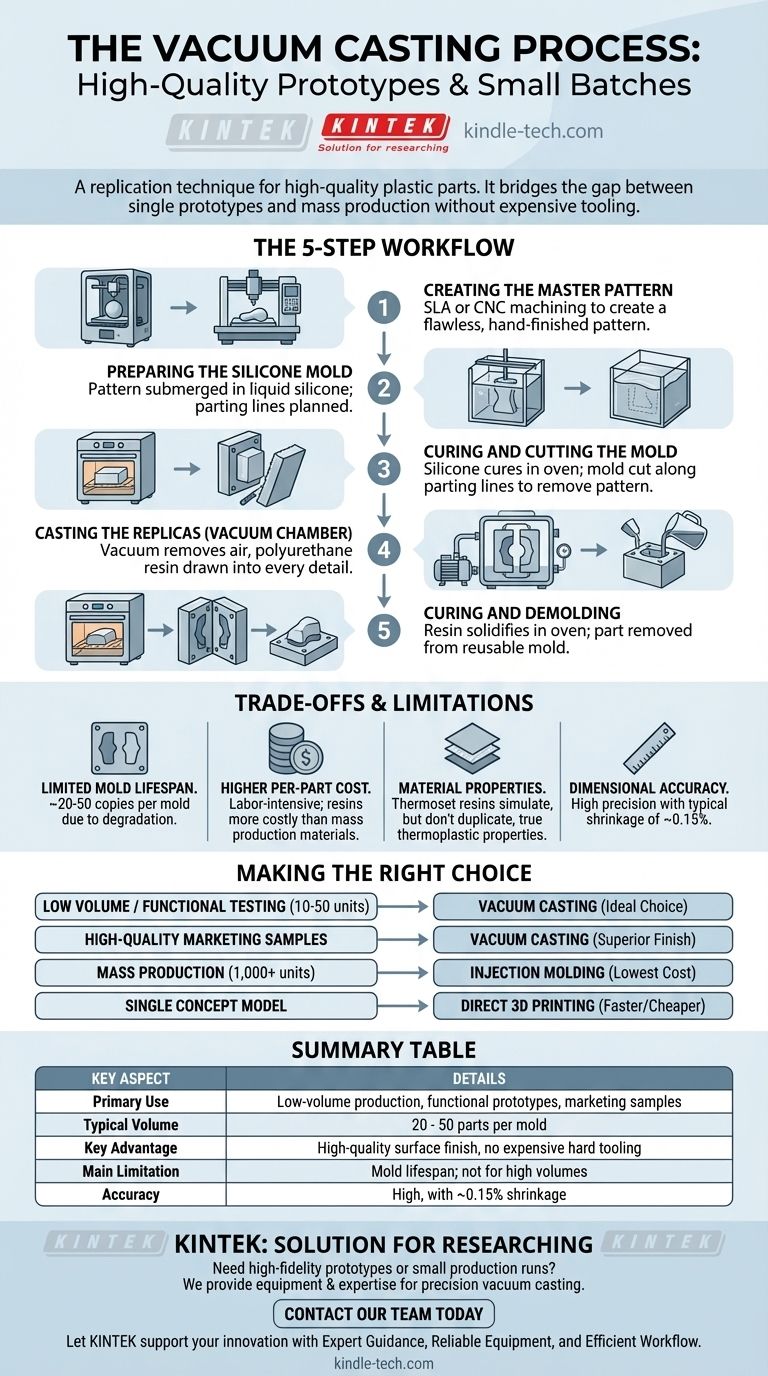

Il processo di colata sottovuoto, passo dopo passo

Comprendere il flusso di lavoro è fondamentale per apprezzarne le applicazioni. Il processo è metodico e si concentra sulla precisione in ogni fase per garantire che le parti finali siano copie perfette.

Passaggio 1: Creazione del modello master

L'intero processo inizia con un modello master impeccabile. Questa è la versione idealizzata della parte finale ed è tipicamente creata utilizzando un metodo di stampa 3D ad alta risoluzione come la SLA (Stereolitografia) o tramite lavorazione CNC.

La finitura superficiale del modello master è fondamentale, poiché qualsiasi imperfezione verrà trasferita direttamente allo stampo in silicone e, successivamente, a ogni parte colata. Deve essere rifinita a mano alla perfezione.

Passaggio 2: Preparazione dello stampo in silicone

Il modello master viene sospeso all'interno di una scatola di colata. La gomma siliconica liquida viene quindi versata sopra il modello fino a quando non è completamente sommersa. Le linee di divisione sono pianificate strategicamente in questa fase per consentire la separazione dello stampo in seguito.

Passaggio 3: Polimerizzazione e taglio dello stampo

La scatola contenente il modello e il silicone liquido viene posta in un forno di polimerizzazione. Il calore accelera il processo di polimerizzazione, solidificando il silicone in un blocco di gomma flessibile ma resistente.

Una volta polimerizzato, lo stampo viene tagliato con cura lungo le linee di divisione predefinite e il modello master viene rimosso. Ciò rivela una cavità negativa cava che è l'esatto inverso del master.

Passaggio 4: Colata delle repliche

Questo è il passaggio che dà il nome al processo. Le due metà dello stampo in silicone vengono riassemblate e collocate all'interno di una camera a vuoto. La resina di colata scelta, tipicamente un poliuretano bicomponente, viene miscelata e versata nell'imboccatura di riempimento dello stampo.

Viene quindi creato un vuoto all'interno della camera. Ciò rimuove tutta l'aria dalla cavità dello stampo, consentendo alla resina liquida di fluire in ogni più piccolo interstizio e dettaglio senza intrappolare bolle d'aria.

Passaggio 5: Polimerizzazione e sformatura della parte

Dopo che la cavità è stata riempita, il vuoto viene rilasciato e lo stampo viene spostato in un forno di polimerizzazione. Il calore solidifica la resina poliuretanica.

Una volta che la parte è completamente polimerizzata, lo stampo flessibile in silicone viene aperto e la replica appena creata viene rimossa. Lo stampo può quindi essere riutilizzato per produrre altre copie.

Comprendere i compromessi e i limiti

Nessun processo è perfetto per ogni applicazione. Essere un consulente efficace significa riconoscere i limiti di una tecnologia per prevenire errori costosi.

Durata limitata dello stampo

Il compromesso principale è la durata dello stampo in silicone. Un singolo stampo può tipicamente produrre solo da 20 a 50 copie prima che inizi a degradarsi a causa dello stress termico e dell'esposizione chimica, influenzando l'accuratezza e la finitura superficiale delle parti successive.

Costo per parte superiore rispetto alla produzione di massa

Sebbene gli utensili siano economici, il processo richiede molta manodopera e le resine sono più costose delle materie plastiche di base. Per quantità molto elevate (oltre 1.000 unità), il costo per parte inferiore dello stampaggio a iniezione giustifica facilmente il suo elevato investimento iniziale negli utensili.

Proprietà del materiale rispetto ai termoplastici veri

La colata sottovuoto utilizza resine poliuretaniche termoindurenti che simulano le proprietà dei termoplastici di produzione comuni come ABS, nylon o policarbonato. Sebbene queste simulazioni siano eccellenti per i prototipi funzionali, non possiedono esattamente le stesse proprietà meccaniche, termiche o di resistenza chimica delle loro controparti stampate a iniezione.

Tolleranze di precisione dimensionale

Il processo è altamente accurato ma non perfetto. Si prevede un tasso di restringimento tipico di circa lo 0,15% man mano che la resina polimerizza. Sebbene ciò sia accettabile per la maggior parte delle applicazioni, i progetti che richiedono estrema precisione potrebbero comunque necessitare di lavorazione CNC.

Fare la scelta giusta per il tuo progetto

La selezione del processo di produzione corretto dipende interamente dagli obiettivi specifici, dal volume e dai requisiti dei materiali del tuo progetto.

- Se la tua attenzione principale è la produzione a basso volume o il test funzionale (10-50 unità): La colata sottovuoto è la scelta ideale, fornendo parti simili alla produzione per la convalida senza il costo degli utensili in acciaio.

- Se la tua attenzione principale è la creazione di campioni di marketing di alta qualità o modelli per test utente: La colata sottovuoto eccelle nella produzione di parti con una finitura estetica superiore e una varietà di proprietà dei materiali (rigide, flessibili, trasparenti).

- Se la tua attenzione principale è la produzione di massa (oltre 1.000 unità): Lo stampaggio a iniezione è il percorso definitivo per ottenere il costo per parte più basso possibile ad alti volumi.

- Se la tua attenzione principale è un modello concettuale singolo, unico: La stampa 3D diretta (SLA o FDM) è quasi sempre più veloce ed economica per una singola parte.

Comprendendo dove eccelle la colata sottovuoto, puoi selezionare con sicurezza il processo di produzione corretto per trasformare il tuo progetto dal concetto alla realtà.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Uso principale | Produzione a basso volume, prototipi funzionali, campioni di marketing |

| Volume tipico | 20 - 50 parti per stampo |

| Vantaggio principale | Finitura superficiale di alta qualità e replica dei dettagli senza costosi utensili rigidi |

| Limite principale | Durata dello stampo; non conveniente per volumi elevati (oltre 1.000 unità) |

| Precisione | Elevata, con restringimento tipico di circa lo 0,15% |

Hai bisogno di creare prototipi ad alta fedeltà o una piccola serie di produzione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e l'esperienza necessarie per processi di precisione come la colata sottovuoto. Sia che tu stia testando un nuovo design di prodotto o producendo un lotto limitato di parti, le nostre soluzioni ti aiutano a ottenere risultati professionali senza l'alto costo degli utensili per la produzione di massa.

Lascia che KINTEK supporti la tua innovazione:

- Guida esperta: Ricevi consigli sui migliori materiali e metodi per il tuo progetto specifico.

- Attrezzature affidabili: Accedi agli strumenti necessari per risultati coerenti e di alta qualità.

- Flusso di lavoro efficiente: Ottimizza il tuo processo di prototipazione e produzione in piccoli lotti.

Contatta oggi il nostro team per discutere come possiamo aiutarti a dare vita ai tuoi progetti con precisione ed efficienza.

Guida Visiva

Prodotti correlati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa termica automatica sottovuoto con touchscreen

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il processo di calandratura? Una guida alla produzione di film plastici ad alto volume

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti

- Qual è il processo di doppia estrusione? Creare componenti multi-materiale integrati

- Quali sono gli svantaggi del processo di estrusione? Costi elevati e limiti geometrici spiegati

- Cos'è la tecnica di estrusione di film soffiato? Padroneggiare l'orientamento biassiale per una forza superiore del film