In sostanza, la sinterizzazione dei metalli è un processo di produzione che trasforma la polvere metallica in una parte solida e funzionale senza fonderla. Il processo è definito da tre fasi principali: miscelazione delle polveri, compattazione delle stesse sotto alta pressione in una forma desiderata e quindi riscaldamento della forma in un forno controllato per legare insieme le singole particelle attraverso la diffusione atomica.

La sinterizzazione non riguarda la fusione del metallo; è un processo termico che utilizza calore e pressione per far sì che le singole particelle di polvere si fondano in un'unica massa solida. Il suo valore primario risiede nella sua capacità di creare parti complesse, a forma quasi finita, da materiali che altrimenti sarebbero difficili da lavorare o fondere.

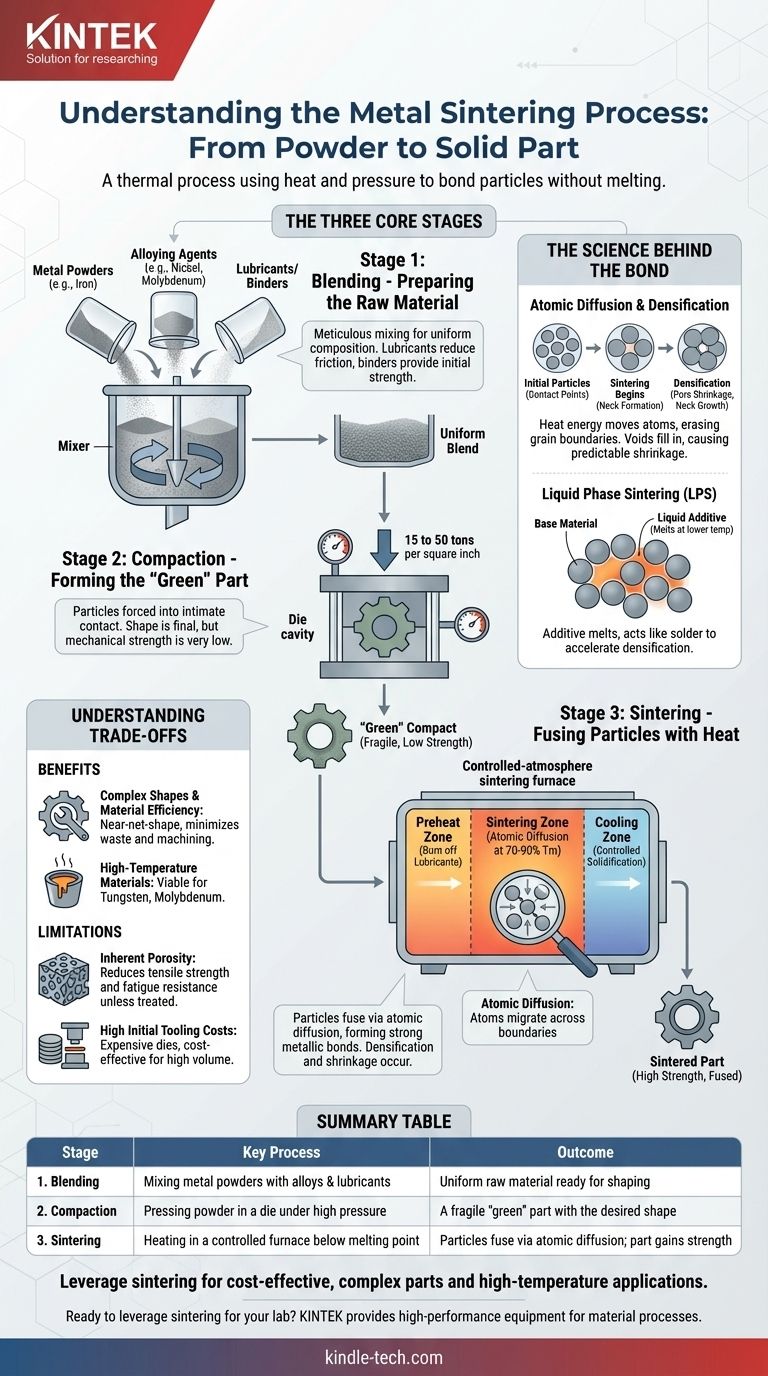

Le Tre Fasi Fondamentali della Sinterizzazione

Il flusso di lavoro della sinterizzazione è un metodo preciso e sequenziale. Ogni fase si basa sulla precedente per ottenere la geometria e le proprietà meccaniche desiderate della parte finale.

Fase 1: Miscelazione - Preparazione della Materia Prima

Prima di qualsiasi modellatura, i materiali di base devono essere preparati. Ciò comporta la miscelazione meticolosa di polveri metalliche fini, come ferro o alluminio, con altri elementi.

Queste aggiunte possono includere agenti leganti (come nichel o molibdeno per la resistenza) e lubrificanti o leganti. I lubrificanti riducono l'attrito durante la fase successiva, mentre i leganti forniscono una resistenza iniziale.

Fase 2: Compattazione - Formazione della Parte "Verde"

La polvere miscelata viene dosata in una cavità di stampo di precisione. Una pressa applica quindi una pressione estrema (tipicamente da 15 a 50 tonnellate per pollice quadrato) alla polvere.

Questa pressione forza le particelle a stretto contatto, creando un componente fragile e pre-sinterizzato noto come compatto "verde". Questa parte ha la forma e le dimensioni desiderate ma possiede una resistenza meccanica molto bassa, simile a un pezzo di gesso.

Fase 3: Sinterizzazione - Fusione delle Particelle con il Calore

Il compatto "verde" viene posto in un forno di sinterizzazione con un'atmosfera controllata per prevenire l'ossidazione. La parte viene riscaldata a una temperatura significativamente inferiore al punto di fusione del metallo primario, solitamente intorno al 70-90% della sua temperatura di fusione.

Questo processo di riscaldamento viene spesso condotto in un forno a tunnel con zone distinte:

- Zona di Preriscaldamento: La parte viene riscaldata lentamente per bruciare i lubrificanti e i leganti della fase di miscelazione.

- Zona di Sinterizzazione: Alla temperatura di picco, si verifica la diffusione atomica. Gli atomi migrano attraverso i confini delle particelle, facendole fondere insieme e formando forti legami metallici.

- Zona di Raffreddamento: La parte appena solidificata viene raffreddata a una velocità controllata. Questa velocità può essere regolata per ottenere microstrutture e proprietà finali specifiche, come la durezza.

La Scienza Dietro il Legame

Comprendere cosa accade a livello microscopico è fondamentale per apprezzare la potenza e i limiti della sinterizzazione. Il processo è un'attenta manipolazione dei principi della scienza dei materiali.

Diffusione Atomica: Il Motore della Sinterizzazione

La sinterizzazione funziona perché il calore fornisce l'energia agli atomi per muoversi. A temperature elevate, gli atomi sulla superficie di ogni particella di polvere diventano mobili e migrano attraverso i punti di contatto tra le particelle adiacenti.

Questo movimento atomico cancella efficacemente i confini tra i singoli grani, creando una singola struttura cristallina continua. È questa fusione a livello atomico che conferisce resistenza alla parte sinterizzata.

Densificazione e Ritiro

Man mano che le particelle si fondono, i vuoti o i pori tra di esse vengono gradualmente riempiti. Questo processo, noto come densificazione, fa sì che l'intero componente si restringa.

Questo ritiro è una parte prevedibile ed essenziale della sinterizzazione. Gli ingegneri devono progettare l'utensileria di compattazione iniziale in modo che sia leggermente più grande della parte finale desiderata per compensare questa riduzione di dimensioni pianificata.

Sinterizzazione in Fase Liquida (LPS): Un Miglioramento

Per accelerare la densificazione e raggiungere densità finali più elevate, viene spesso utilizzata una tecnica chiamata Sinterizzazione in Fase Liquida (LPS).

Ciò comporta l'aggiunta di una piccola quantità di polvere legante con un punto di fusione inferiore rispetto al materiale di base. Durante il riscaldamento, questo additivo si scioglie e fluisce nei pori tra le particelle solide, agendo come una saldatura per unirle più rapidamente ed efficacemente.

Comprendere i Compromessi della Sinterizzazione

Come ogni processo di produzione, la sinterizzazione offre una serie unica di vantaggi e svantaggi. Sceglierla richiede la comprensione di questi compromessi.

Vantaggio: Forme Complesse ed Efficienza del Materiale

La sinterizzazione è un processo quasi a forma finita. Produce parti molto vicine alle loro dimensioni finali, riducendo drasticamente o eliminando la necessità di lavorazioni secondarie. Ciò minimizza lo spreco di materiale, rendendolo altamente efficiente rispetto ai metodi sottrattivi.

Vantaggio: Lavorazione di Materiali ad Alta Temperatura

Il processo è particolarmente adatto per materiali con punti di fusione estremamente elevati, come tungsteno e molibdeno. La fusione e la colata di questi materiali sono spesso impraticabili o impossibili, rendendo la sinterizzazione uno dei pochi metodi di produzione praticabili.

Limitazione: Porosità Inerente

A meno che non vengano eseguite operazioni secondarie, le parti sinterizzate mantengono quasi sempre un certo livello di porosità. Sebbene ciò possa essere vantaggioso per applicazioni come i cuscinetti autolubrificanti, in genere riduce la resistenza alla trazione complessiva e la resistenza alla fatica della parte rispetto a un equivalente forgiato o lavorato a piena densità.

Limitazione: Costi Iniziali Elevati degli Utensili

Gli stampi in acciaio temprato necessari per la fase di compattazione sono costosi da produrre. Questo elevato investimento iniziale significa che la sinterizzazione è più conveniente per produzioni di medio-alto volume in cui il costo degli utensili può essere ammortizzato su migliaia di pezzi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione di utilizzare la sinterizzazione dovrebbe basarsi sulle priorità specifiche del tuo progetto in termini di costi, materiali e prestazioni.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di parti complesse: La sinterizzazione è una scelta eccellente per volumi di produzione sufficientemente elevati da giustificare l'investimento iniziale in utensili.

- Se il tuo obiettivo principale sono applicazioni ad alte prestazioni o ad alta temperatura: La sinterizzazione è uno dei pochi metodi in grado di formare parti da metalli refrattari e alcune ceramiche avanzate.

- Se il tuo obiettivo principale è la massima resistenza meccanica: Sii consapevole dell'impatto della porosità. Se la tua applicazione non può tollerare alcun vuoto, potresti dover considerare fasi di densificazione secondarie o scegliere un processo alternativo come la forgiatura.

In definitiva, comprendere la sinterizzazione ti consente di sfruttare la sua capacità unica di trasformare semplice polvere in componenti complessi e funzionali con precisione ed efficienza.

Tabella Riepilogativa:

| Fase | Processo Chiave | Risultato |

|---|---|---|

| 1. Miscelazione | Miscelazione di polveri metalliche con leghe e lubrificanti | Materia prima uniforme pronta per la modellatura |

| 2. Compattazione | Pressatura della polvere in uno stampo sotto alta pressione | Una parte "verde" fragile con la forma desiderata |

| 3. Sinterizzazione | Riscaldamento in un forno controllato al di sotto del punto di fusione | Le particelle si fondono tramite diffusione atomica; la parte acquista resistenza |

Pronto a sfruttare la sinterizzazione per i progetti di produzione o R&S del tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo essenziali per processi avanzati come la sinterizzazione. Che tu abbia bisogno di forni robusti per un trattamento termico preciso o di consulenza esperta su applicazioni di scienza dei materiali, siamo qui per supportare l'innovazione del tuo laboratorio.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottenere risultati superiori nella metallurgia delle polveri e oltre.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è lo scopo principale di un forno? Una guida al riscaldamento, al comfort e alla trasformazione dei materiali

- Qual è la differenza tra un forno a muffola e un forno a induzione? Scegliere la giusta fonte di calore per il tuo laboratorio

- Qual è la teoria del forno a muffola? Ottenere una lavorazione ad alta temperatura pura e controllata

- Come usare un forno a muffola? Una guida passo-passo per un funzionamento sicuro ed efficace

- Quali sono i metodi per determinare il contenuto di ceneri? Scegli la tecnica giusta per un'analisi minerale accurata