In sintesi, la produzione di carburo di silicio (SiC) comporta una reazione chimica ad alta temperatura tra una fonte di silicio e una fonte di carbonio. Il metodo industriale più comune, noto come processo Acheson, riscalda una miscela di sabbia silicea (biossido di silicio) e coke di petrolio (carbonio) in un grande forno a resistenza a temperature superiori a 2000°C, causando la reazione dei materiali e la formazione di cristalli di carburo di silicio.

Il metodo di produzione specifico scelto non è arbitrario; determina direttamente la struttura cristallina, la purezza e il costo del carburo di silicio finale, adattandolo ad applicazioni che vanno da semplici abrasivi a componenti elettronici avanzati.

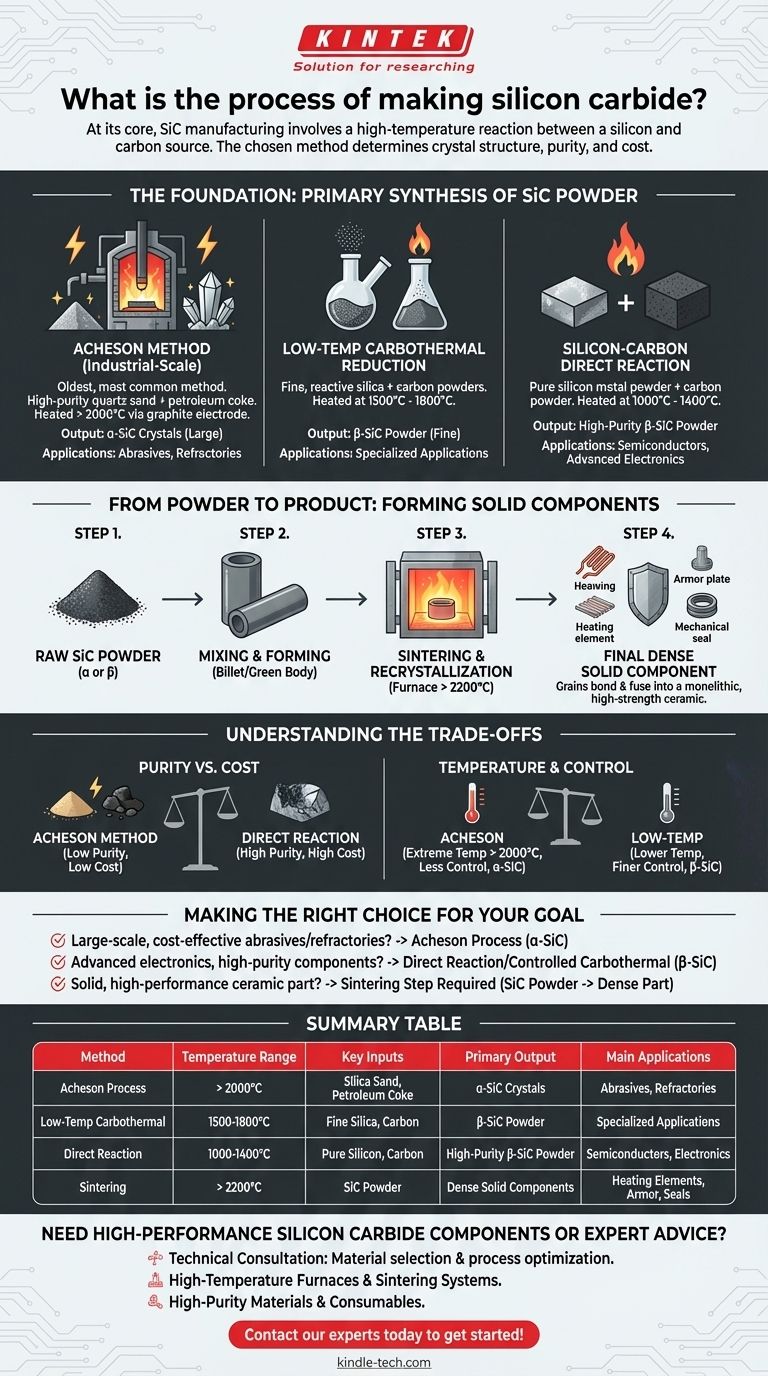

Le Basi: Sintesi Primaria della Polvere di SiC

La creazione iniziale di carburo di silicio inizia sempre con la sua sintesi in polvere o in massa cristallina. Esistono tre metodi industriali primari, ciascuno con parametri e risultati distinti.

Il Metodo Acheson: Produzione su Scala Industriale

Questo è il metodo più antico e comune per la produzione di SiC in grandi quantità. Un enorme forno viene caricato con una miscela di sabbia di quarzo ad alta purezza e coke di petrolio finemente macinato.

Una corrente elettrica viene fatta passare attraverso un nucleo di grafite, generando un calore immenso (superiore a 2000°C). Questa riduzione carbotermica sintetizza grandi cristalli di alfa-carburo di silicio (α-SiC) in diversi giorni.

Riduzione Carbotermica a Bassa Temperatura

Questo metodo offre un maggiore controllo facendo reagire polveri di silice e carbonio più fini e reattive a temperature più basse, tipicamente tra 1500°C e 1800°C.

Il risultato è una polvere fine di beta-carburo di silicio (β-SiC), una struttura cristallina diversa spesso desiderata per applicazioni più specializzate.

Reazione Diretta Silicio-Carbonio

Per applicazioni che richiedono la massima purezza, questo metodo fa reagire polvere di silicio metallico puro direttamente con polvere di carbonio.

Questo processo si svolge a temperature ancora più basse (da 1000°C a 1400°C) ed evita le impurità intrinseche nella sabbia e nel coke, producendo polvere di β-SiC di altissima purezza.

Dalla Polvere al Prodotto: Formazione di Componenti Solidi

La polvere o il cristallo di SiC grezzo è spesso solo il punto di partenza. Per creare prodotti durevoli come elementi riscaldanti, armature o guarnizioni meccaniche, la polvere deve essere consolidata in una forma densa e solida.

L'Obiettivo: Densificazione e Legame

L'obiettivo di questo processo secondario è fondere insieme i singoli grani di carburo di silicio, eliminando lo spazio vuoto tra di essi e formando un componente ceramico monolitico.

Il Processo: Sinterizzazione e Ricristallizzazione

La polvere di SiC viene prima miscelata con agenti leganti e lavorata in una forma preliminare, spesso chiamata "billetta" o "corpo verde".

Questa forma viene poi cotta in un forno a temperature estremamente elevate, spesso superiori a 2200°C. A questa temperatura, i grani si legano e ricristallizzano, fondendosi in una ceramica solida e ad alta resistenza con eccellenti proprietà termiche ed elettriche.

Comprendere i Compromessi

La scelta del processo di produzione implica un equilibrio critico tra costo, purezza e proprietà finali del materiale.

Purezza vs. Costo

Il metodo Acheson è economicamente vantaggioso per la produzione di grandi quantità, rendendolo ideale per abrasivi come la carta vetrata. Tuttavia, l'uso di sabbia grezza e coke introduce impurità.

Al contrario, il metodo a reazione diretta utilizza silicio metallico costoso e pre-purificato come materiale di partenza, aumentando significativamente il costo ma fornendo l'alta purezza necessaria per semiconduttori ed elettronica avanzata.

Temperatura e Controllo

Le temperature estreme del processo Acheson sono ad alta intensità energetica e comportano la formazione di α-SiC, la forma cristallina più stabile.

I metodi a bassa temperatura che producono β-SiC consentono un controllo più fine sulla dimensione delle particelle e sulla purezza, ma sono generalmente più complessi e meno adatti alla produzione di massa.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i diversi percorsi di produzione è fondamentale per selezionare il tipo corretto di carburo di silicio per una specifica sfida ingegneristica.

- Se il tuo obiettivo principale sono abrasivi o refrattari su larga scala ed economici: Il processo Acheson per la produzione di α-SiC in massa è lo standard industriale.

- Se il tuo obiettivo principale è l'elettronica avanzata o componenti specializzati che richiedono alta purezza: Un processo a reazione diretta o carbotermico controllato per creare polvere di β-SiC è il percorso necessario.

- Se il tuo obiettivo principale è creare un componente ceramico solido e ad alte prestazioni: Il tuo processo inizierà con polvere di SiC e richiederà una fase secondaria di formatura e sinterizzazione ad alta temperatura per raggiungere la densità finale.

Padroneggiare la sintesi del carburo di silicio è ciò che trasforma semplice sabbia e carbonio in uno dei materiali avanzati più versatili disponibili.

Tabella Riassuntiva:

| Metodo | Intervallo di Temperatura | Input Chiave | Output Primario | Applicazioni Principali |

|---|---|---|---|---|

| Processo Acheson | > 2000°C | Sabbia Silicea, Coke di Petrolio | Cristalli di α-SiC | Abrasivi, Refrattari |

| Carbotermico a Bassa Temp. | 1500-1800°C | Silice Fine, Carbonio | Polvere di β-SiC | Applicazioni Specializzate |

| Reazione Diretta | 1000-1400°C | Silicio Puro, Carbonio | Polvere di β-SiC ad Alta Purezza | Semiconduttori, Elettronica |

| Sinterizzazione | > 2200°C | Polvere di SiC | Componenti Solidi Densi | Elementi Riscaldanti, Armature, Guarnizioni |

Hai Bisogno di Componenti in Carburo di Silicio ad Alte Prestazioni o di Consigli Esperti?

KINTEK è specializzata in materiali avanzati e soluzioni di lavorazione ad alta temperatura per laboratori e industria. Che tu stia sviluppando componenti semiconduttori, ceramiche specializzate o richieda servizi di sinterizzazione personalizzati, la nostra esperienza in attrezzature e materiali di consumo da laboratorio può aiutarti a ottenere risultati superiori.

Forniamo:

- Consulenza Tecnica sulla selezione dei materiali e l'ottimizzazione dei processi.

- Forni ad Alta Temperatura e sistemi di sinterizzazione su misura per SiC e altre ceramiche avanzate.

- Materiali ad Alta Purezza e materiali di consumo per soddisfare le tue specifiche esigenze di ricerca e produzione.

Discutiamo come possiamo supportare il tuo progetto. Contatta i nostri esperti oggi stesso per iniziare!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

Domande frequenti

- Quali vantaggi offre un forno di sinterizzazione ad alta temperatura in atmosfera controllata per l'UO2? Densificazione precisa del combustibile

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Come fa un forno a atmosfera a garantire la qualità nella sintesi di nanotubi di BN? Controllo di precisione per strutture a coppa impilata

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Perché il controllo preciso della temperatura in un forno di sinterizzazione è fondamentale per gli elettroliti NASICON? Garantire la purezza del materiale