Nella sua essenza, il processo del forno a induzione utilizza un potente campo magnetico alternato per indurre correnti elettriche direttamente all'interno del metallo da fondere. Queste correnti, note come correnti parassite (eddy currents), generano un calore intenso attraverso la resistenza elettrica del metallo stesso, facendolo fondere rapidamente ed efficientemente senza che alcuna fiamma esterna o elemento riscaldante entri in contatto diretto.

Il principio fondamentale di un forno a induzione è trasformare il metallo da fondere stesso nella fonte di calore. Utilizzando l'elettromagnetismo, il forno aggira i metodi di riscaldamento convenzionali, portando a una fusione più rapida, pulita e controllata.

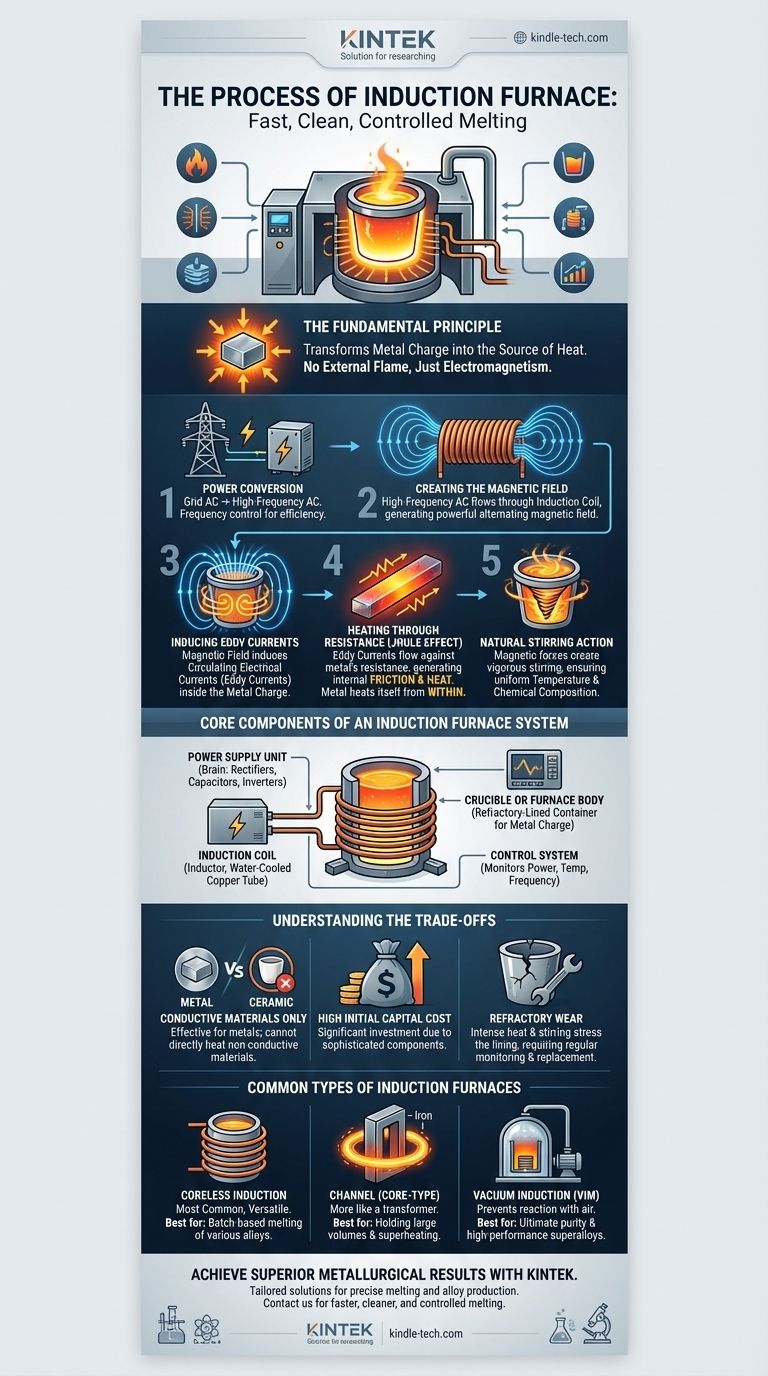

Il Principio Fondamentale: Come l'Induzione Genera Calore

Per comprendere veramente il processo, è meglio pensarlo come una sequenza di passaggi che trasforma l'energia elettrica in energia termica all'interno del materiale bersaglio.

Passaggio 1: Conversione dell'Alimentazione

Il processo inizia con l'alimentatore. Preleva la corrente alternata (AC) trifase standard dalla rete elettrica (ad esempio, 50/60 Hz).

Questa alimentazione di rete viene convertita in una forma diversa, spesso rettificata in corrente continua (DC) e poi invertita nuovamente in una corrente alternata monofase a una frequenza molto più elevata (tipicamente da 150 Hz a 8.000 Hz). Questo controllo della frequenza è fondamentale per l'efficienza.

Passaggio 2: Creazione del Campo Magnetico

Questa corrente alternata ad alta frequenza viene inviata attraverso una bobina di rame cava, nota come induttore.

Quando la corrente fluisce attraverso la bobina, genera un campo magnetico potente e rapidamente alternato nello spazio all'interno e attorno alla bobina.

Passaggio 3: Induzione delle Correnti Parassite

Il metallo da fondere (il "carico") viene posto all'interno di un crogiolo, che si trova all'interno della bobina a induzione. Il potente campo magnetico passa direttamente attraverso il metallo conduttivo.

Questo campo fluttuante induce correnti elettriche circolanti all'interno del metallo stesso. Queste sono chiamate correnti parassite (eddy currents).

Passaggio 4: Riscaldamento Tramite Resistenza (Effetto Joule)

Il metallo possiede una resistenza elettrica naturale. Quando le correnti parassite indotte scorrono contro questa resistenza, generano un'enorme frizione e calore. Questo fenomeno è noto come effetto Joule.

È fondamentale notare che il calore viene generato all'interno del metallo. Il forno non sta riscaldando il metallo; il metallo si sta riscaldando dall'interno, portando a una fusione molto rapida e uniforme.

Passaggio 5: Azione di Agitazione Naturale

Le forze magnetiche e il movimento delle correnti parassite creano un vigoroso effetto di agitazione o circolazione all'interno del metallo fuso.

Questa azione di agitazione intrinseca è un grande vantaggio, poiché assicura che la massa fusa abbia una temperatura e una composizione chimica uniformi, il che è vitale per la produzione di leghe di alta qualità.

Componenti Principali di un Sistema a Forno a Induzione

Un forno a induzione è più di un semplice contenitore; è un sistema di componenti attentamente integrati.

L'Alimentatore

Questo è il cervello del forno. Svolge il compito critico di convertire l'alimentazione di rete nella corrente ad alta frequenza necessaria per guidare il processo di induzione. Include raddrizzatori, condensatori e inverter.

La Bobina a Induzione (Induttore)

Questa è tipicamente un tubo di rame resistente, avvolto a spirale. È spesso cavo per consentire il raffreddamento ad acqua, poiché le enormi correnti che trasporta generano il proprio calore.

Il Crogiolo o Corpo del Forno

Questo è il contenitore rivestito di refrattario che contiene il metallo da fondere. Deve essere in grado di resistere a temperature estreme ed è realizzato con un materiale che non reagisce con il metallo fuso.

Il Sistema di Controllo

Questo moderno sistema elettronico monitora e regola l'intero processo. Controlla i livelli di potenza, la frequenza, la temperatura e i sistemi di raffreddamento per garantire un funzionamento sicuro ed efficiente.

Comprendere i Compromessi

Sebbene sia molto efficace, il processo a induzione presenta caratteristiche specifiche che comportano dei compromessi.

Requisito di Materiali Conduttivi

L'intero principio si basa sull'induzione di corrente nel carico. Pertanto, i forni a induzione sono efficaci solo per la fusione di materiali elettricamente conduttivi, principalmente metalli. Non possono essere utilizzati per riscaldare direttamente materiali non conduttivi come le ceramiche.

Elevato Costo Iniziale di Capitale

L'elettronica di potenza sofisticata, le pesanti bobine di rame e i robusti sistemi di controllo rendono i forni a induzione un investimento di capitale significativo rispetto ai forni più semplici basati sulla combustione.

Usura del Refrattario

Il calore intenso e la vigorosa azione di agitazione del bagno fuso esercitano uno stress significativo sul rivestimento refrattario del crogiolo. Questo rivestimento è un articolo di consumo che richiede un monitoraggio e una sostituzione regolari, contribuendo ai costi operativi.

Tipi Comuni di Forni a Induzione

Diversi design sono ottimizzati per diverse applicazioni.

Forni a Induzione Senza Nucleo (Coreless)

Questo è il design più comune, in cui il crogiolo contenente il carico è posizionato direttamente all'interno della bobina a induzione. Sono versatili, ideali per una vasta gamma di metalli e leghe, e perfetti per la fusione a lotti.

Forni a Induzione a Canale (Con Nucleo)

Questo design funziona più come un trasformatore. La bobina a induzione è avvolta attorno a un nucleo di ferro e un anello di metallo fuso forma l'avvolgimento secondario. Il calore viene generato in questo anello e circola in un bagno più grande. Questi sono più adatti per mantenere grandi volumi di metallo fuso in temperatura piuttosto che per la fusione da freddo.

Forni a Induzione Sottovuoto (VIM)

Un forno senza nucleo è alloggiato all'interno di una camera da cui viene rimosso tutto l'aria. La fusione sottovuoto impedisce al metallo fuso di reagire con l'ossigeno e altri gas, il che è essenziale per produrre superleghe ad alta purezza e alte prestazioni per applicazioni aerospaziali o mediche.

Scegliere la Soluzione Giusta per la Tua Applicazione

- Se la tua priorità principale è la fusione flessibile a lotti di varie leghe: Un forno a induzione senza nucleo offre la migliore versatilità e controllo.

- Se la tua priorità principale è il mantenimento di grandi volumi o il surriscaldamento di un singolo metallo: Un forno a induzione a canale fornisce un'eccellente efficienza energetica per mantenere la temperatura.

- Se la tua priorità principale è la massima purezza e qualità per metalli reattivi: Un forno a induzione sottovuoto è l'unica scelta per eliminare la contaminazione da gas.

Comprendere questo processo ti consente di selezionare e utilizzare la tecnologia precisa necessaria per ottenere risultati metallurgici superiori.

Tabella Riassuntiva:

| Fase Chiave | Processo | Scopo |

|---|---|---|

| Conversione Alimentazione | Converte la CA di rete in CA ad alta frequenza | Crea la corrente giusta per un riscaldamento efficiente |

| Creazione Campo Magnetico | La CA ad alta frequenza fluisce attraverso una bobina di rame | Genera un campo magnetico potente e alternato |

| Induzione Correnti Parassite | Il campo magnetico passa attraverso il metallo conduttivo | Induce correnti elettriche (correnti parassite) all'interno del metallo |

| Riscaldamento Joule | Le correnti parassite scorrono contro la resistenza elettrica del metallo | Genera un intenso calore interno per fondere il metallo |

| Agitazione Naturale | Le forze magnetiche creano circolazione nel metallo fuso | Assicura temperatura e composizione chimica uniformi |

Pronto a ottenere risultati metallurgici superiori?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione su misura per la fusione precisa di metalli e la produzione di leghe. Sia che tu abbia bisogno della versatilità di un forno senza nucleo, dell'efficienza di un forno a canale o della massima purezza di un forno a induzione sottovuoto, le nostre soluzioni offrono una fusione più rapida, risultati più puliti e un controllo eccezionale.

Lascia che i nostri esperti ti aiutino a selezionare la tecnologia giusta per le esigenze specifiche del tuo laboratorio. Contatta KINTEK oggi stesso per una consulenza e scopri come le nostre apparecchiature affidabili possono migliorare le tue attività di ricerca e sviluppo e di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo