In sostanza, la deposizione fisica da vapore a fascio di elettroni (EBPVD) è un processo ad alto vuoto utilizzato per creare film sottili eccezionalmente puri e precisi. Funziona utilizzando un fascio di elettroni ad alta energia, focalizzato magneticamente, per fondere e vaporizzare un materiale sorgente. Questo vapore di materiale viaggia quindi attraverso il vuoto e si condensa su un substrato, formando lo strato di rivestimento desiderato strato dopo strato.

Il punto chiave è che l'EBPVD non è semplicemente un metodo di riscaldamento; è una tecnica altamente controllata per vaporizzare materiali con estrema precisione. Il suo vantaggio principale risiede nella capacità di rivestire in modo efficiente substrati con materiali che hanno punti di fusione molto elevati, raggiungendo un livello di purezza e densità che altri metodi faticano a eguagliare.

La meccanica fondamentale dell'EBPVD

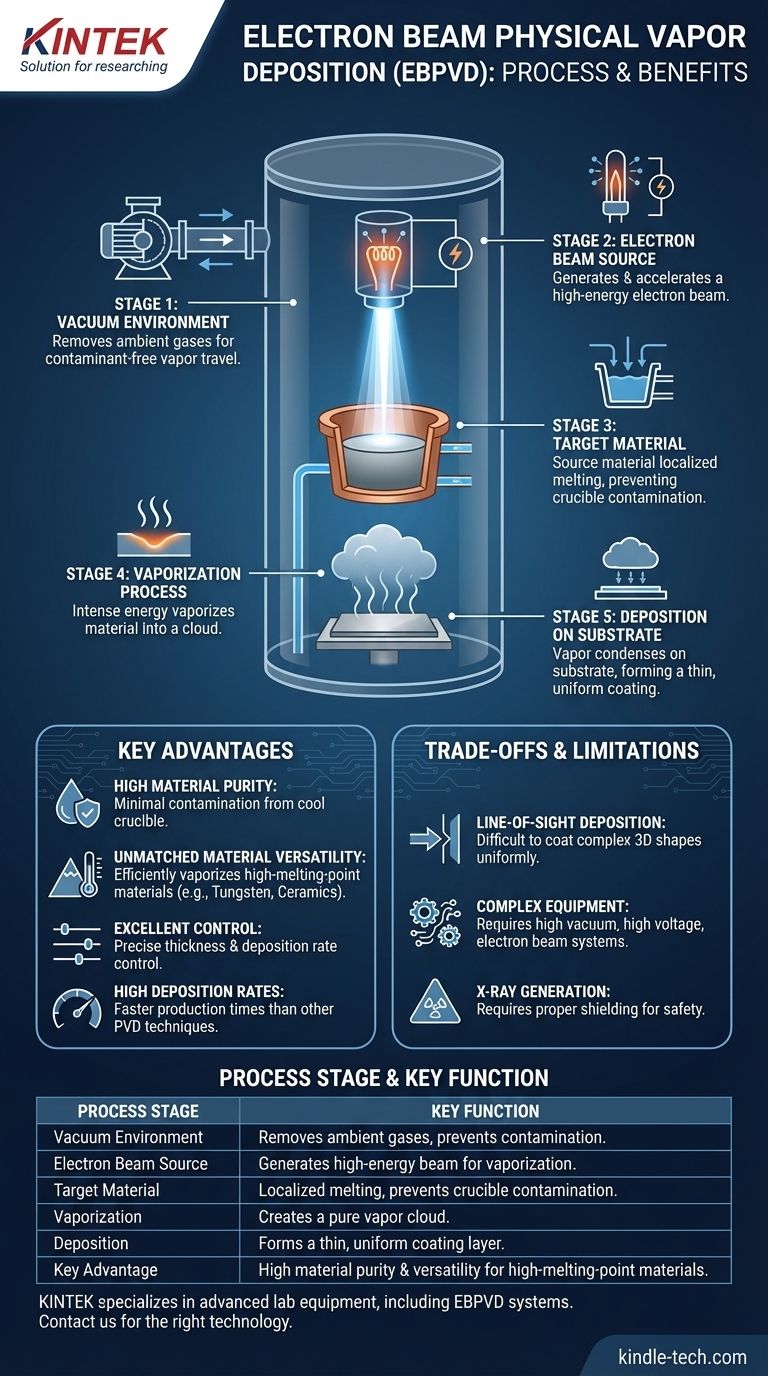

Per comprendere l'EBPVD, è meglio suddividerlo nelle sue fasi fondamentali, ognuna delle quali avviene all'interno di una camera ad alto vuoto. Questo ambiente è fondamentale per prevenire la contaminazione e garantire che il materiale vaporizzato possa viaggiare senza ostacoli.

L'ambiente a vuoto

Innanzitutto, l'intero processo si svolge in una camera portata a un alto vuoto. Ciò rimuove i gas ambientali come ossigeno e azoto, che altrimenti potrebbero reagire con il materiale vaporizzato e introdurre impurità nel film finale.

La sorgente del fascio di elettroni

Un filamento, tipicamente realizzato in tungsteno, viene riscaldato ad alta temperatura, facendogli emettere un flusso di elettroni. Questi elettroni vengono quindi accelerati da un alimentatore ad alta tensione, formando un fascio ad alta energia.

Il materiale bersaglio

Il materiale sorgente da depositare—spesso sotto forma di polvere, granuli o un lingotto solido—è posto in un crogiolo di rame raffreddato ad acqua. Questo raffreddamento è cruciale, poiché assicura che solo la superficie superiore del materiale venga fusa dal fascio di elettroni, prevenendo la contaminazione dal crogiolo stesso.

Il processo di vaporizzazione

Vengono utilizzati campi magnetici per dirigere e focalizzare con precisione il fascio di elettroni sulla superficie del materiale sorgente. L'intensa energia cinetica degli elettroni viene istantaneamente convertita in energia termica all'impatto, causando il rapido riscaldamento, la fusione e quindi l'evaporazione del materiale, creando una nuvola di vapore.

La deposizione sul substrato

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente verso il substrato (l'oggetto da rivestire), che è posizionato sopra. Colpendo la superficie più fredda del substrato, il vapore si ricondensa tornando allo stato solido, formando un film sottile e uniforme.

Controllo di precisione e miglioramento

Lo spessore del film depositato è meticolosamente controllato da sistemi computerizzati che monitorano la velocità di deposizione in tempo reale. Per rivestimenti ancora più densi e robusti, il processo può essere migliorato con un fascio ionico, che bombarda il substrato durante la deposizione per aumentare l'adesione e ridurre lo stress nel film.

Perché scegliere l'EBPVD? Vantaggi chiave

L'EBPVD è un metodo preferito in molte industrie avanzate, in particolare per ottica, aerospaziale e semiconduttori, grazie a diversi vantaggi distinti.

Elevata purezza del materiale

Poiché il fascio di elettroni riscalda solo il materiale sorgente e il crogiolo rimane freddo, la contaminazione è minima. Ciò si traduce in rivestimenti di eccezionale purezza.

Versatilità dei materiali senza pari

Il fascio di elettroni può generare temperature localizzate estremamente elevate. Ciò rende l'EBPVD uno dei pochi metodi in grado di vaporizzare in modo efficiente materiali con punti di fusione molto elevati, come titanio, tungsteno e varie ceramiche.

Eccellente controllo dello spessore

Il processo consente un controllo preciso e in tempo reale della velocità di deposizione e dello spessore finale del film, il che è fondamentale per applicazioni come filtri ottici e dispositivi a semiconduttore.

Alte velocità di deposizione

Rispetto ad altre tecniche PVD come lo sputtering, l'EBPVD può spesso raggiungere velocità di deposizione molto più elevate, portando a tempi di produzione più rapidi.

Comprendere i compromessi e i limiti

Nessuna tecnologia è priva di compromessi. Una visione chiara dell'EBPVD richiede il riconoscimento delle sue sfide specifiche.

Deposizione a linea di vista

Il materiale vaporizzato viaggia in linea retta. Ciò significa che può essere difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste senza sofisticati meccanismi di rotazione e inclinazione del substrato.

Attrezzature complesse e costose

La necessità di un ambiente ad alto vuoto, alimentatori ad alta tensione e sistemi di sterzo del fascio di elettroni rende le apparecchiature EBPVD più complesse e costose di alcuni metodi alternativi.

Potenziale generazione di raggi X

L'impatto degli elettroni ad alta energia sul materiale bersaglio può generare raggi X. Ciò richiede un'adeguata schermatura della camera a vuoto per garantire la sicurezza dell'operatore, aumentando la complessità del sistema.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di deposizione dipende interamente dagli obiettivi specifici del tuo progetto.

- Se la tua attenzione principale è la massima purezza e la deposizione di materiali ad alto punto di fusione: L'EBPVD è la scelta superiore per creare rivestimenti ottici ad alte prestazioni, barriere termiche sulle pale delle turbine o strati conduttivi nell'elettronica avanzata.

- Se la tua attenzione principale è il rivestimento uniforme di geometrie 3D complesse: Potrebbe essere necessario prendere in considerazione un processo non a linea di vista come la deposizione chimica da vapore (CVD), che utilizza una reazione chimica per depositare un film.

- Se la tua attenzione principale è la deposizione economicamente vantaggiosa di metalli comuni: Una tecnica PVD più semplice come lo sputtering potrebbe offrire un migliore equilibrio tra prestazioni e costi per applicazioni meno esigenti.

In definitiva, la comprensione di questi principi fondamentali ti consente di selezionare la giusta tecnologia di deposizione non solo in base al materiale, ma in base al risultato specifico che devi ottenere.

Tabella riassuntiva:

| Fase del processo | Funzione chiave | Risultato |

|---|---|---|

| Ambiente a vuoto | Rimuove i gas ambientali | Previene la contaminazione, garantisce un viaggio pulito del vapore |

| Sorgente del fascio di elettroni | Genera e accelera gli elettroni | Crea un fascio ad alta energia per la vaporizzazione |

| Materiale bersaglio | Materiale sorgente in crogiolo raffreddato | Fusione localizzata, previene la contaminazione del crogiolo |

| Vaporizzazione | Il fascio di elettroni fonde/vaporizza il materiale | Crea una nuvola di vapore puro |

| Deposizione | Il vapore si condensa sul substrato | Forma uno strato di rivestimento sottile e uniforme |

| Vantaggio chiave | Elevata purezza e versatilità del materiale | Ideale per materiali ad alto punto di fusione come ceramiche e metalli |

Hai bisogno di una soluzione di rivestimento ad alta purezza per il tuo laboratorio?

L'EBPVD è essenziale per le applicazioni che richiedono i più alti livelli di purezza del materiale e la capacità di lavorare con materiali difficili e ad alto punto di fusione. Se il tuo lavoro nell'ottica, nell'aerospaziale o nella produzione di semiconduttori richiede film sottili precisi, densi e privi di contaminanti, l'EBPVD è la scelta superiore.

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di deposizione personalizzati per rigorose esigenze di ricerca e produzione. Lascia che i nostri esperti ti aiutino a determinare se l'EBPVD è la tecnologia giusta per la tua applicazione specifica. Forniamo le apparecchiature e il supporto per garantire che il tuo laboratorio ottenga risultati eccezionali.

Contatta oggi il nostro team per discutere i requisiti del tuo progetto e scoprire la soluzione di rivestimento giusta per te.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura