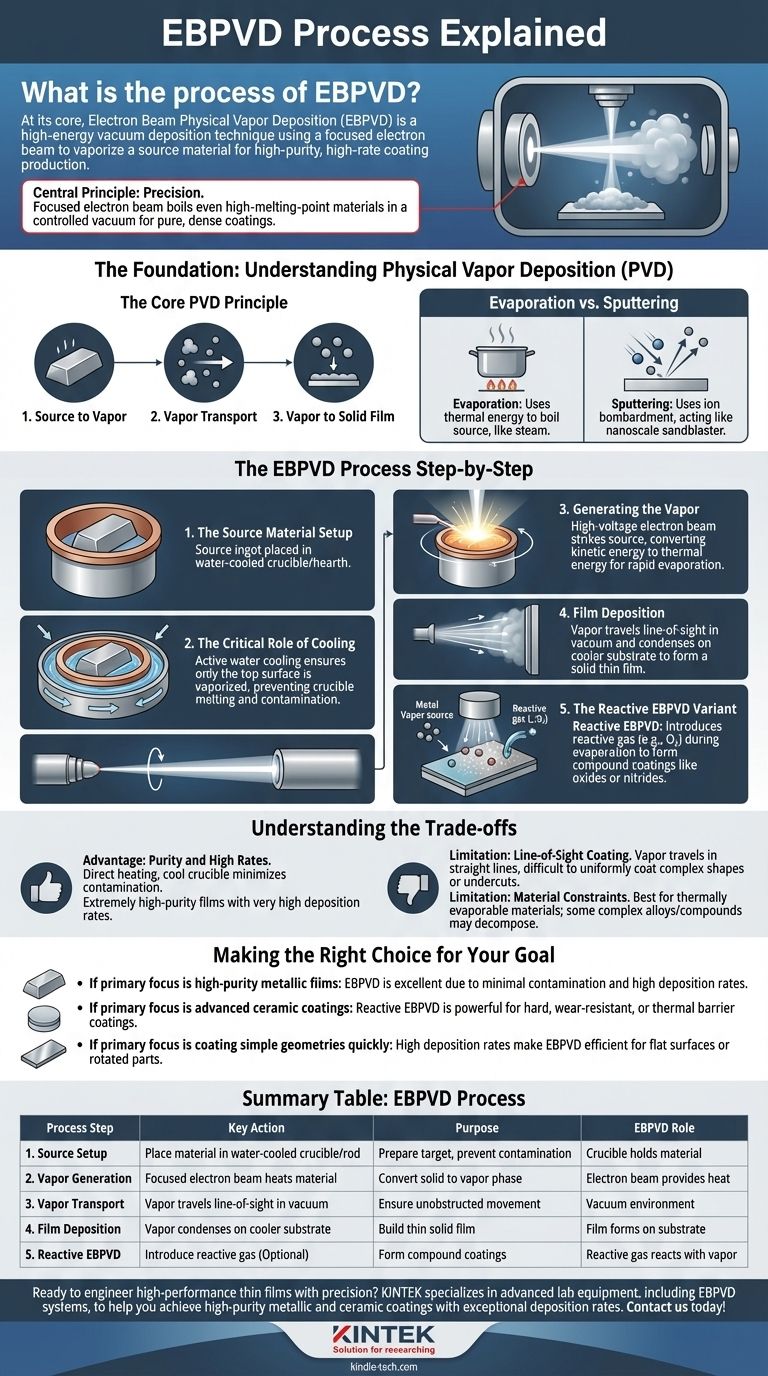

In sostanza, la Deposizione Fisica da Vapore con Fascio Elettronico (EBPVD) è una tecnica di deposizione sotto vuoto in cui un fascio di elettroni ad alta energia viene utilizzato per riscaldare e vaporizzare un materiale sorgente. Questo vapore viaggia quindi attraverso il vuoto e si condensa su un substrato più freddo, costruendo un film sottile o un rivestimento atomo per atomo. L'intero processo è apprezzato per la sua capacità di produrre rivestimenti ad alta purezza a tassi di deposizione molto elevati.

Il principio centrale dell'EBPVD è la sua precisione. Utilizzando un fascio di elettroni focalizzato come fonte di calore, può far bollire anche materiali con punti di fusione molto elevati, consentendo al vapore risultante di formare rivestimenti eccezionalmente puri e densi in un ambiente sottovuoto altamente controllato.

Le Basi: Comprendere la Deposizione Fisica da Vapore (PVD)

Per comprendere le specificità dell'EBPVD, è essenziale prima capire la categoria più ampia di tecniche a cui appartiene: la Deposizione Fisica da Vapore (PVD).

### Il Principio Fondamentale della PVD

Tutti i processi PVD condividono una sequenza fondamentale in tre fasi.

- Un materiale sorgente solido o liquido viene convertito in vapore.

- Questo vapore viene trasportato attraverso un ambiente a bassa pressione (vuoto).

- Il vapore si condensa su un oggetto bersaglio (il substrato) per formare un rivestimento solido.

### Evaporazione vs. Sputtering

Le tecniche PVD sono generalmente divise in due famiglie in base a come creano il vapore. L'EBPVD è una forma di evaporazione, che utilizza energia termica per far bollire il materiale sorgente, proprio come l'ebollizione dell'acqua crea vapore.

L'altra famiglia è lo sputtering, che utilizza il bombardamento ionico energetico per staccare fisicamente gli atomi dal materiale sorgente, agendo come una sabbiatrice su scala nanometrica.

Il Processo EBPVD Passo Dopo Passo

Il metodo EBPVD segue un flusso di lavoro preciso all'interno di una camera a vuoto per ottenere i suoi risultati altamente controllati.

### La Configurazione del Materiale Sorgente

Il materiale di partenza, spesso chiamato lingotto, viene posto in un crogiolo o crogiolo in rame raffreddato ad acqua. In alternativa, il materiale può essere sotto forma di una barra montata in un supporto.

### Il Ruolo Critico del Raffreddamento

Il crogiolo o il supporto deve essere raffreddato attivamente, tipicamente con acqua circolante. Questo è cruciale perché assicura che solo la superficie superiore del materiale sorgente venga vaporizzata dal fascio di elettroni, impedendo al crogiolo stesso di fondere e contaminare il film.

### Generazione del Vapore

Un alimentatore ad alta tensione genera un fascio di elettroni focalizzato. Questo fascio viene deviato magneticamente per colpire la superficie del materiale sorgente. L'intensa energia cinetica degli elettroni viene convertita in energia termica, riscaldando rapidamente il materiale oltre il suo punto di ebollizione e facendolo evaporare.

### Deposizione del Film

Il vapore risultante di atomi o molecole viaggia in un percorso rettilineo, a vista, attraverso la camera a vuoto. Quando questa nuvola di vapore raggiunge il substrato relativamente freddo, si condensa, formando un film sottile e solido.

### La Variante EBPVD Reattiva

Per la creazione di film ceramici o compositi, viene utilizzata una tecnica chiamata EBPVD reattiva. In questo processo, il metallo viene evaporato come di consueto, ma un gas reattivo (come l'ossigeno per gli ossidi o l'acetilene per i carburi) viene introdotto nella camera. Gli atomi di metallo evaporati reagiscono con il gas vicino al substrato per formare il film composito desiderato.

Comprendere i Compromessi

Come ogni processo specializzato, l'EBPVD presenta vantaggi e limitazioni distinti che lo rendono adatto per applicazioni specifiche.

### Vantaggio: Purezza e Tassi Elevati

Poiché il fascio di elettroni riscalda direttamente il materiale sorgente e il crogiolo rimane freddo, c'è pochissima contaminazione. Ciò si traduce in film di altissima purezza. Il processo può anche raggiungere tassi di deposizione molto elevati rispetto ad altri metodi.

### Limitazione: Rivestimento a Vista

Il vapore viaggia in linea retta dalla sorgente al substrato. Ciò rende difficile rivestire uniformemente forme complesse con sottosquadri o superfici nascoste senza una sofisticata manipolazione del substrato.

### Limitazione: Vincoli Materiali

Il processo EBPVD è più adatto per materiali che possono essere evaporati termicamente senza decomporsi. Alcune leghe o composti complessi potrebbero non essere adatti a questa tecnica.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione giusto dipende interamente dal risultato desiderato per il tuo materiale o componente.

- Se il tuo obiettivo principale sono film metallici ad alta purezza: l'EBPVD è una scelta eccellente grazie al suo metodo di riscaldamento diretto, che minimizza la contaminazione e consente tassi di deposizione elevati.

- Se il tuo obiettivo principale sono rivestimenti ceramici avanzati: l'EBPVD reattiva fornisce un metodo potente per creare rivestimenti duri, resistenti all'usura o barriere termiche come ossidi e nitruri.

- Se il tuo obiettivo principale è rivestire geometrie semplici rapidamente: gli elevati tassi di deposizione dell'EBPVD lo rendono altamente efficiente per rivestire superfici relativamente piatte o parti che possono essere facilmente ruotate per esporre tutte le facce al flusso di vapore.

In definitiva, comprendere il processo EBPVD ti consente di selezionare un metodo altamente controllato per ingegnerizzare film sottili avanzati e ad alte prestazioni.

Tabella Riepilogativa:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| 1. Configurazione della Sorgente | Posizionare il materiale in crogiolo/barra raffreddati ad acqua | Preparare il materiale bersaglio per la vaporizzazione, prevenendo la contaminazione |

| 2. Generazione del Vapore | Il fascio di elettroni focalizzato riscalda il materiale fino all'evaporazione | Convertire il materiale solido in fase vapore utilizzando energia termica precisa |

| 3. Trasporto del Vapore | Il vapore viaggia a vista attraverso il vuoto | Garantire che atomi/molecole si muovano senza ostruzioni verso il substrato |

| 4. Deposizione del Film | Il vapore si condensa sul substrato più freddo | Costruire un film sottile e solido atomo per atomo sulla superficie bersaglio |

| 5. EBPVD Reattiva (Opzionale) | Introdurre gas reattivo (es. O₂, N₂) durante l'evaporazione | Formare rivestimenti compositi come ossidi o nitruri direttamente sul substrato |

Pronto a ingegnerizzare film sottili ad alte prestazioni con precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi EBPVD, per aiutarti a ottenere rivestimenti metallici e ceramici ad alta purezza con tassi di deposizione eccezionali. Che tu stia sviluppando superfici resistenti all'usura, barriere termiche o film metallici puri, la nostra esperienza ti garantisce la soluzione giusta per le esigenze uniche del tuo laboratorio. Contattaci oggi per discutere come la nostra tecnologia EBPVD può accelerare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Strumento di setacciatura elettromagnetica tridimensionale

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura